Digitale Fabrik – Definition, Vorteile, Umsetzung

Was ist eine digitale Fabrik – und was ist sie nicht?

Eine digitale Fabrik ist ein dynamisches Netzwerk von digitalen Modellen, Methoden und Werkzeugen zur Planung, Inbetriebnahme und Betrieb eines Produktionsbetriebs. Das geht weit über Echtzeit-Erfassung und Auswertung von Produktionsdaten hinaus.

Dabei geht es um vollständige Geschäftsprozesse und Planung und Management von Produktionsabläufen. Das schaffen Sie nur, wenn Sie alle Daten zum Aufbau, den Ressourcen, den Maschinen und Anlagen sowie den Prozessen in dieser virtuellen Abbildung der Realität zusammenfassen.

Die virtuelle Fabrik verbindet Shopfloor und Topfloor. Sie umfasst Produktion und Supply Chain, Fabrikbetrieb und virtuelle Planung. Sie beruht auf Daten und wandelt sich ständig gemäß den Anforderungen und neuer Technologie. Der Weg zur digitalen Fabrik ist bei weitem nicht festgelegt, aber in jedem Fall ist es wichtig, ein flexibles System auf Basis eines gemeinsamen Datenpools zu schaffen – ein System, das Schritt für Schritt erweitert und verändert werden kann.

Essenziell

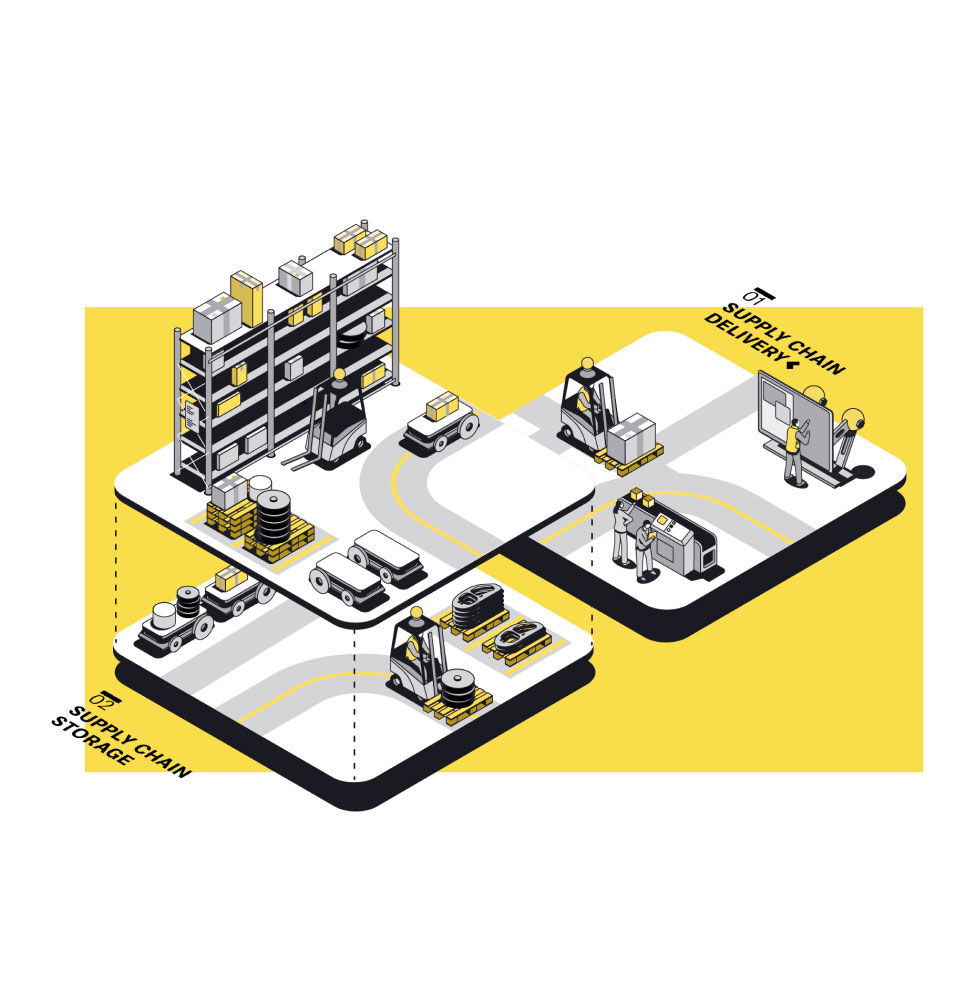

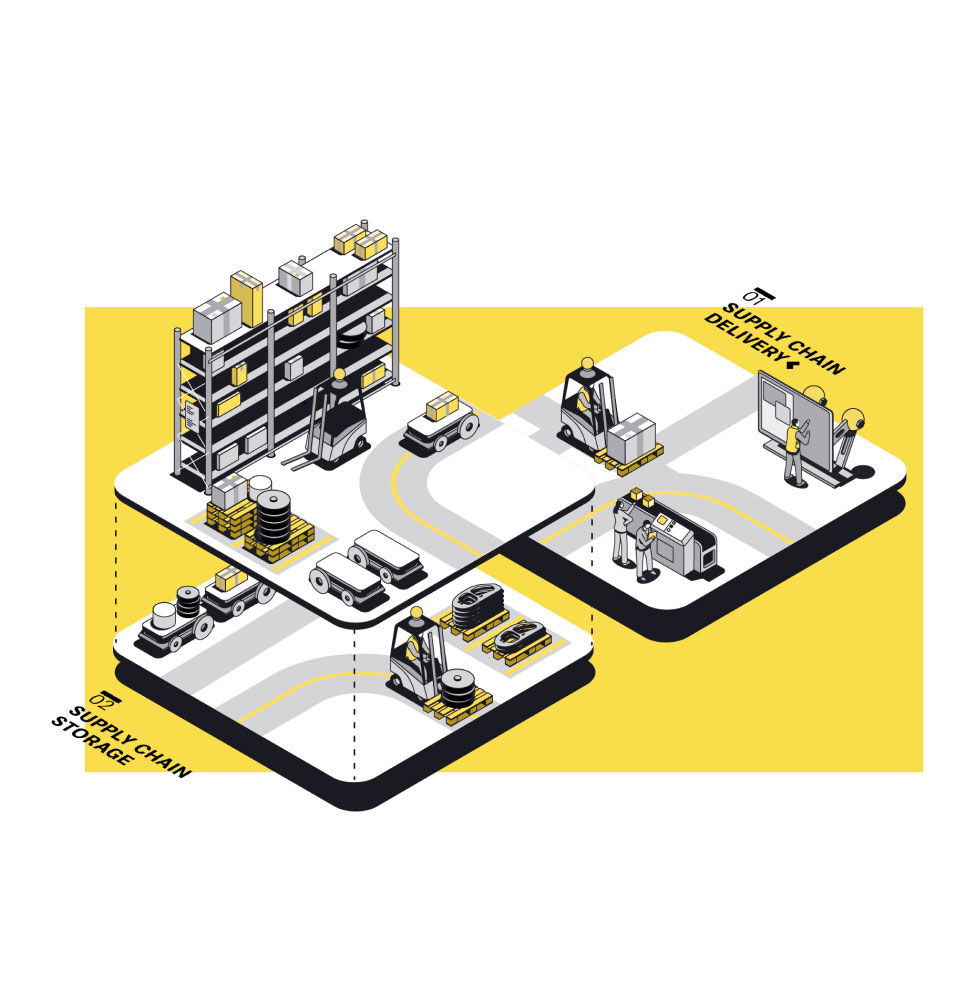

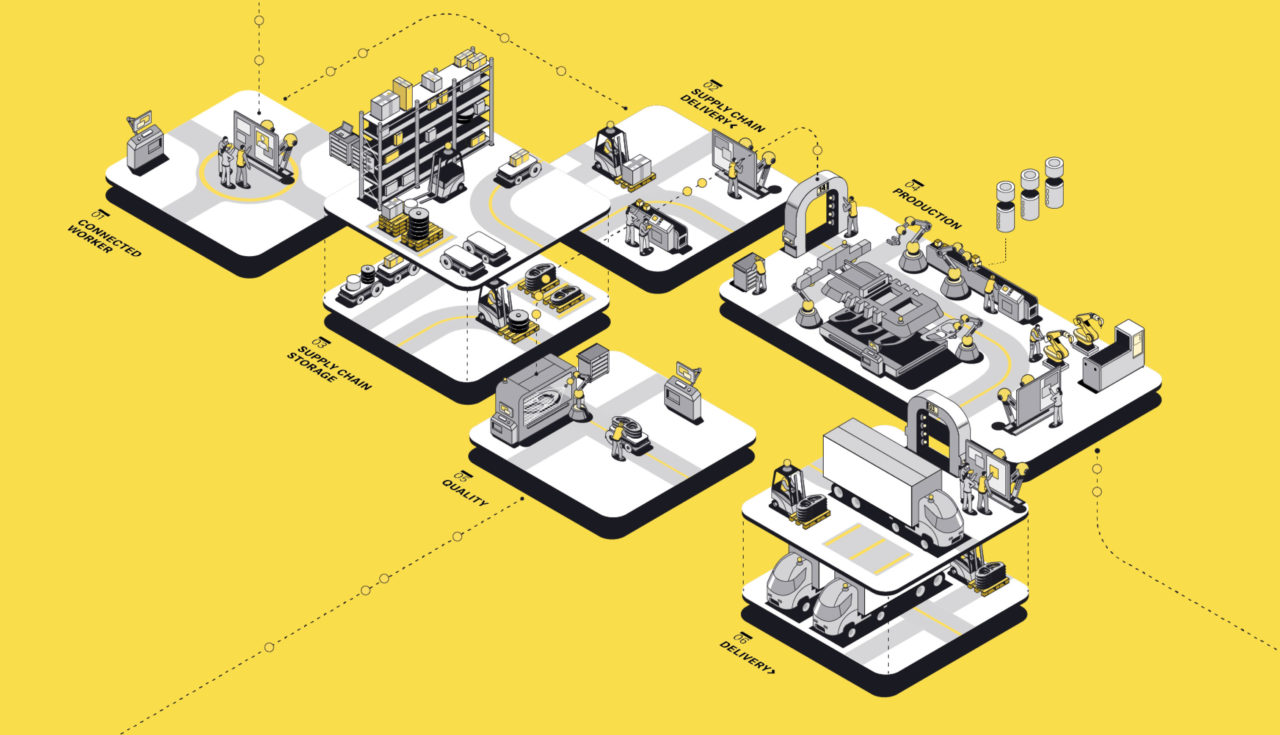

Freier Datenfluss bis in die Supply Chain

In der digitalen Fabrik werden Silos aufgebrochen: Was über die Zeit separat gewachsen ist, wird verbunden, um einen freien Datenfluss zu ermöglichen. Am Ende geht die virtuelle Fabrik weit über die eigentliche Produktion hinaus: sie ist offen und reicht bis tief in die Supply Chain – so ermöglicht sie eine detailliere Ressourcenplanung. Sie geht aber auch bis in die Demand Chain und ermöglicht so eine vorausschauende Fertigungsplanung.

Optimal: Lose Kopplung für flexible Änderbarkeit

Damit wird die Digital Factory zur Datendrehscheibe eines produzierenden Unternehmens, in der alle relevanten Anwendungen lose gekoppelt sind, vom Shopfloor zum Topfloor. Diese lose Kopplung macht es einfacher, Änderungen an einzelnen Komponenten vorzunehmen, ohne dabei den übergreifenden Informationsfluss zu behindern.

Mehr als ein Digital Twin

Eine digitale Fabrik ist mehr als ein Digital Twin oder eine Smart Factory – aber ohne sie auch nicht denkbar. Beim Digital Twin werden die Industrieanlagen im virtuellen Raum gespiegelt. Mehr noch: Es gibt eine intensive Interaktion zwischen der physischen Fertigung und ihrem digitalen Abbild. Dennoch bleibt der digitale Twin beschränkt auf die eigentliche Fabrik – Daten aus dem betriebswirtschaftlichen Umfeld, aber auch Informationen über die Supply Chain fließen in der Regel hier nicht ein.

Und mehr als eine Smart Factory

Das Ergebnis eines vollkommenen Digital Twin ist die Smart Factory – die intelligente Fabrik mit Maschinen, die sich selbst organisieren. Sie basiert auf Cyber-physischen Systemen und intelligenter Vernetzung von Maschinen und Produkten über das Internet of Things (IoT). Bindet man jetzt noch Supply und Demand Chain ein, dann ist das eine digitale Fabrik.

Diese revolutionäre Art zu produzieren wird auch Industrie 4.0 (Industrial Internet in den USA) genannt und bezieht sich auf die vierte, die digitale industrielle Revolution.

Vorteile der digitalen Fabrik

Die virtuelle Produktion bietet die Chance, auf einem Ist-Zustand aufzubauen und von dort weiterzudenken und zu arbeiten. Sie können von einem oder mehreren Punkten aus digitalisieren und dabei den maximalen Wert aus immer mehr Daten zu ziehen. Für Fertigungsbetriebe heißt das: mehr Effizienz, Qualität, Transparenz und schnellere, individuellere Produktion.

Gängige Probleme bekommen Sie mit der digitalen Fabrik in den Griff: volatile Nachfrage, den Trend zu Losgröße 1, hoher Druck auf Kosten und Liefertermine bei zugleich schwieriger Ressourcenplanung und unzuverlässigen Lieferketten. In der Digital Factory können Sie verschiedene Szenarien durchspielen, einzelne Komponenten und Rahmenbedingungen verändern und Konsequenzen und Benefits untersuchen.

Doch auch wenn sich die Ziele ähneln, gehen nicht alle Unternehmen den gleichen Weg oder haben denselben Entwicklungsstand: Rahmenbedingungen und Anforderungen unterscheiden sich ebenso sehr wie die Methoden und Werkzeuge.

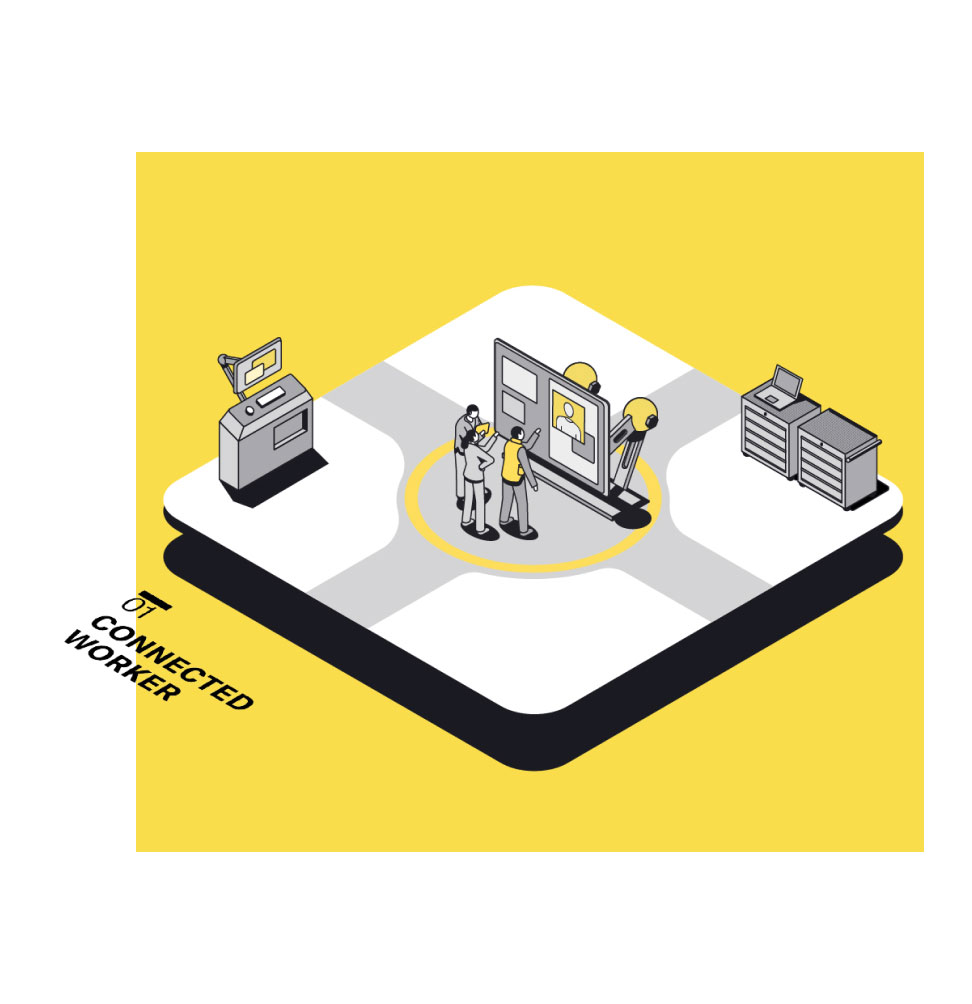

Der Connected Worker profitiert

Für die Mitarbeiter heißt das, sie können mit den digitalen Tools arbeiten, mit Maschinen und Daten interagieren. Das Ziel: schnellere und bessere Entscheidungen. Diese Connected Worker haben Zugriff auf Produktionsdaten und können in Echtzeit auf relevante, individualisierbare Wissensquellen zugreifen.

Die Werker verfügen im Shopfloor über Anleitungen zu den nächsten Arbeitsschritten und werden im Verbund mit Maschinen immer effizienter. Das Management hat den ganzen Produktionsprozess im Blick. Die Voraussetzung dafür: ein ausgefeiltes digitales Shopfloor Management für die Werker-Ebene oder ein individuelles Analyse-Dashboard mit Daten aus Produktion und Betriebswirtschaft für das Werksmanagement. Eine Digital Factory macht Menschen kompetenter und wichtiger für die Produktion.

Unified Production Workplace macht flexibel

Mensch, Maschine und Backoffice in der digitalen Fabrik sind komplett integriert. Das eröffnet aus der Mitarbeiterperspektive ganz neue Chancen. Es werden Echtzeitdaten in Produktion und Logistik erfasst und maximale Transparenz entlang der gesamten Wertschöpfungskette geschaffen. Mehr noch: die Daten bzw. ihre Auswertung sind auf den Bedarf des einzelnen Mitarbeiters zugeschnitten und stehen ihm mobil in Echtzeit zur Verfügung.

Ziel dieses Unified Production Workplace (UPW) ist es, den Mitarbeitern aller Ebenen die Erledigung ihrer Aufgabe zu erleichtern. Sie bekommen die Grundlage für schnellere, bessere Entscheidungen. Auch kurzfristige Änderungen von Rahmenbedingungen wie Kundenanforderungen, Rohstoffangebote oder Maschinenverfügbarkeit fließen in die Daten ein. Das System schafft ein deutlich höheres Maß an Flexibilität – Losgröße 1 rückt in greifbare Nähe, ohne den Druck im Shopfloor zu erhöhen.

Der Weg zur digitalen Fabrik – von digitalisierten Inseln zur vollkommen transparenten Produktion

In vielen Betrieben ist die vollkommen virtuelle Produktion allenfalls in Planung. Ein umfassender strategischer Ansatz oder die perfekte Simulation des physischen Netzwerks aus Maschinen ist eher die Ausnahme. Um den Produktionsbetrieb möglichst durchgängig und in Echtzeit zu optimieren, braucht man ein zukunftssicheres und anpassungsfähiges Produktionsnetzwerk.

Die wichtigste Voraussetzung ist dafür ist Vernetzung und durchgehende Datennutzung. Dabei sollte immer das langfristige Ziel der virtuellen Fabrik im Fokus stehen: weitgehende Automatisierung auf der Basis von umfassenden Daten. Das setzt voraus, dass nicht nur alle Maschinen, Werkzeuge und Produkte miteinander kommunizieren, sondern auch die Produktionsebene mit der Geschäftsebene – compliant mit ISA95 – gekoppelt ist. Am einfachsten ist das mit einer dedizierten Informationsschicht umsetzbar.

Daraus besteht die digitale Fabrik

Viele dieser Lösungen bieten wir selbst an – allen voran Edge.One. Mit dieser für die Produktion konzipierten Platform as a Service (PaaS)-Lösung können Sie alle Vorteile von Cloud, Automatisierung und IIoT nutzen. Mit Edge.One ist es möglich, die virtuelle Produktion zu realisieren und über alle Disziplinen der Produktion hinweg zusammenzuarbeiten.

Doch das allein hilft Ihnen noch nicht, sich in der Unmenge an digitalen Modellen und Instrumenten zurecht zu finden. Wie schafft man ein digitales Abbild seiner Produktion, in dem alle Daten zusammenfließen? Wo kann man anfangen? Wie bindet man ein, was schon da ist?

Wie eine umfassende Strategie entwickelt werden kann, erfahren Sie hier.

Produkt Bundles

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge