Unterschiedliche Branchen, das bedeutet auch unterschiedliche Anforderungen an Materialien und Maschinen aber auch an die Software. Eine von vielen Stärken unserer CAQ-Software der Quality Domain liegt in der Vielzahl von Einsatzmöglichkeiten in den unterschiedlichsten Branchen. So können wir derzeit nicht nur Unternehmen aus den Bereichen Pharmazie, Konsumgüterindustrie oder Elektronik zu unseren zufriedenen Kunden zählen, sondern auch viele namhafte Automobilhersteller. Jahrelange Erfahrung, Innovation und die Erfahrungen einer Vielzahl von zufriedenen Kunden hat uns zu dem gemacht, was wir heute sind.

Quality Domain - ein erfolgreicher Partner der Automobilbranche

Ausgangssituation und Besonderheiten der Automobilbranche

In Zeiten des globalen Wettbewerbs, der gestiegenen Anforderungen an die Sicherheit, der nicht einschätzbaren Entwicklung der Energiekosten, Lieferengpässe und der steigenden Unsicherheit durch die wachsende Anzahl von Fusionen der Konzerne, werden die verbleibenden Marktteilnehmer zu mehr Effizienz und Produktivität gezwungen.

Fixkosten müssen gesenkt werden, was häufig leider auch die Reduzierung von Personal zur Folge hat. Erschwerend kommen die steigenden Kundenanforderungen sowie die Individualisierung der Produkte hinzu.

In dieser schwierigen Zeit ist der Einsatz von CAQ-Software für Unternehmen der Automobilindustrie unerlässlich. Sie verbessert die Chancen, auf dem globalen Markt weiter bestehen zu können und hilft Unternehmen, mit dem immer stärker werdenden Wettbewerbsdruck standhalten zu können.

Stärken der Quality Domain

Unsere Quality Domain-Software ist wohl eine der vielseitigsten CAQ-Software, die es derzeit auf dem deutschen Markt gibt. Sie unterstützt Sie in allen Bereichen Ihrer Qualitätssicherung und ebnet den Weg für einen kontinuierlichen Verbesserungsprozess.

Durch das Einsetzen der Software können Sie Analysen von qualitätsrelevanten Daten schon zu Beginn des Produktionsprozesses vornehmen, um frühzeitig Fehlerschwerpunkte, Toleranzverletzungen oder Trendentwicklungen aufzuspüren. Darüber hinaus unterstützt Sie die Software aber auch bei der gezielten Einleitung von Abstellmaßnahmen. Die Kosten für Nacharbeit können so signifikant gesenkt werden.

Dank der zentralen Speicherung aller relevanten Qualitätsdaten ist die Rückverfolgbarkeit jeder einzelnen Information ohne großen Aufwand möglich – sodass in Kombination mit unserer Reklamationsmanagement-Software die Ursachen einfach und gezielt aufgespürt und schnellstmöglich behoben werden können. Mit Hilfe unserer Traceability-Software können Sie Teile-IDs aber auch Chargendaten einfacher auffinden und Prozessverbesserungen effizienter durchführen – eine Steigerung der Kundenzufriedenheit ist die Folge.

Dynamische Prüfschärfenregelung

Ein wichtiger, weil kostensparender, Aspekt der Software ist die dynamische Prüfschärfenregelung. Grundlage bilden die Prozess-Daten, die direkt während des Fertigungsvorgangs gesammelt und tagesaktuell dokumentiert werden, wie beispielsweise diverse qualitätsrelevante Parameter, die Schweißroboter während des Schweißvorgangs an die Software übermitteln. Auffällige Schweißpunkte sind so leicht zu erkennen, um im Anschluss eine zielgerichtete Prüfung durchzuführen, die sich nur auf diese auffälligen Punkte beschränkt. Durch dieses Verfahren lassen sich die Anzahl der Prüfungen und die damit verbundenen Kosten drastisch reduzieren.

Handling der Software

Eine weitere Stärke der Software ist die Anwenderfreundlichkeit, die wir immer wieder von unseren Kunden bestätigt bekommen. Begründet wird sie mit der übersichtlichen Gestaltung und der selbsterklärenden Funktionsweise. Hierzu gehört auch die schnelle und einfache Einarbeitung der Mitarbeiter in die Software. Sie erfolgt individuell nach Anwendergruppen, sodass jeder Mitarbeiter eine speziell auf seinen Aufgabenbereich abgestimmte Einarbeitung erhält.

Zusätzlich zu den speziellen Einarbeitungsmodellen lassen sich die Benutzerprofile ebenfalls individuell anpassen, um die Übersichtlichkeit der Software für jeden Einzelnen zu wahren. Der Prüfer ist somit schnell in der Lage, Messdaten einzugeben, die dann, über einen längeren Zeitraum hinweg, vom Prozessüberwacher analysiert werden, um Prozessveränderungen wie beispielsweise Wiederholungsfehler, anhand von Langzeitanalysen aufzudecken.

Stetige Anpassung der Software

In den letzten Jahren haben sich die Fügetechniken in der Automobilbranche rasant weiterentwickelt, sodass derzeit zahlreiche unterschiedliche Techniken zum Einsatz kommen. Die Anbindung immer neuer Fügetechniken an die Software ist ein laufender Prozess, sodass gewährleistet ist, dass Sie immer die neusten Techniken, die der Markt zu bieten hat, anbinden können.

Verbindung von Prozess- und Produktdaten

Mit der Software gelingt Ihnen der Brückenschlag zwischen Produktdaten und qualitätsrelevanter Prozessdaten. In der Software sind nämlich nicht nur alle Prozessdaten, die in der Produktion mit den unterschiedlichen Fügetechniken gesammelt wurden, sondern auch sämtliche Produktinformationen aus den unterschiedlichen Systemen, wie beispielsweise ERP oder CATIA, zentral abrufbar.

Mit dem Report-Designer können diese Daten dann in aussagestarken Auswertungen in Korrelation zueinander dargestellt werden. Aber auch die flexible Erstellung von Prüfzertifikaten, Wochen- und Monatsauswertungen, Messberichten oder Fähigkeitsnachweisen wird extrem vereinfacht.

Der Report-Designer bietet eine Vielzahl von Standarddarstellungsformen. Reichen diese nicht aus, können Sie ohne großen Aufwand sogar neue individuelle Berichte erstellen. Durch die Einbindung von Grafiken, Fotos und CAD-Zeichnungen (auch MIBA) können Auswertungen an individuelle Anforderungen angepasst werden. Gleichzeitig werden sie um ein Vielfaches verständlicher als bisherige Darstellungen, da beispielsweise Schweißpunkte oder Nähte grafisch sichtbar sind.

Anwendungsbeispiel: Prüfen von Schweißpunkten mit Ultraschall

Das Bild rechts oben zeigt einen Mitarbeiter, der gerade Schweißpunkte mit einem Ultraschallgerät prüft. Diese Ergebnisse werden dann auf einem Monitor, wie im Bild da drunter angezeigt, dargestellt. QDA liefert als Unterstützung für die Ultraschallprüfung eine visuelle Darstellung mit der genauen Lage der einzelnen Messpunkte, die als 3-D Grafik ebenfalls auf dem Monitor angezeigt wird.

Warum sich Unternehmen der Automobilbranche für uns entscheiden

Durch unseren weltweit agierenden Service sowie kurze Umsetzungszeiten bei Softwareproblemen oder Anfragen, schaffen wir es immer wieder, unsere Kunden von uns und unseren Produkten zu überzeugen und ein langjähriges vertrauensvolles Arbeitsverhältnis aufzubauen. Viele Kunden schätzen die enge und gute Zusammenarbeit mit unseren Kollegen, die sich immer wieder in die unterschiedlichsten Problematiken des jeweiligen Projektes hineindenken können. Im Anschluss einer Vielzahl von Gesprächen und Analysen werden dann gemeinsam nach optimalen Lösungen gesucht und individuelle Entscheidungen getroffen. Durch den guten Kontakt, der auch über das Projekt hinaus besteht, kann die Software fortwährend optimal an die sich ständig ändernden Prozesse der Produktion angepasst werden.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge

Rüstungskonzern strafft Qualitätsprozesse mit voll integriertem eQMS

Unser Kunde ist Anbieter von komplexen Verteidigungssystemen. Als Global Player arbeitet der OEM mit Hunderten von Tier-1- und Tier-2-Zulieferern. Das multinationale Unternehmen befindet sich seit Jahren auf einem stabilen Wachstumskurs. In dessen Folge stieg der Bedarf, die Prozesse, Aufgaben und Daten des Qualitätsmanagements in eine zentrale Planungs- und Steuerungslösung zu überführen. Im Jahr 2012 begann das Unternehmen, nach einer geeigneten QMS-Lösung zu suchen.

Worin lagen die zentralen Herausforderungen?

Das alles beherrschende Thema auf der Agenda der QM-Verantwortlichen ist Rückverfolgbarkeit. Wenn Verteidigungssysteme gefertigt werden, gilt es eine Vielzahl von Teilen und Baugruppen zu verarbeiten. Die Anforderungen an die Rückverfolgbarkeit dieser Teile reichen bis auf die Ebene der einzelnen Messpunkte.

Um die gesamte Wertschöpfungskette abzudecken, müssen Daten und Informationen sowohl aus den eigenen Systemen als auch von den Schlüssellieferanten verarbeitet werden – angefangen bei ID- und Chargennummern bis zu Materialzertifikaten. Vor der Einführung von QMS nutzte der Kunde hierzu ein Rahmendokument, das die Bauteile durch den gesamten Produktionsprozess begleitete. Alle Prozessbeteiligten waren aufgefordert, ihre Arbeit den QM-Vorgaben des Unternehmens gemäß zu dokumentieren. Durch die zunehmende Komplexität der Produktionsprozesse und die wachsende Zahl von Aufträgen stieg jedoch auch das Risiko, die geforderten Daten nicht mehr vollständig erfassen zu können.

Deshalb suchte das Rüstungsunternehmen nach einem integrierten QMS – einem datenbasierten Softwaresystem, das einen bidirektionalen Austausch mit allen relevanten Systemen in der Wertschöpfungskette ermöglicht. Dazu gehören insbesondere die SAP-Lösung des Unternehmens, sowie die eingesetzten MES-Systeme sowie die Messinstrumente. Ein zusätzliches Augenmerk gilt der Integration des Kalibriersystems. Auf diese Weise wird sichergestellt, dass die Bediener nur validierte Werkzeuge für ihre Qualitätsprüfungen verwenden. Das bedeutet, dass das eQMS bei der Verwendung eines Messgeräts automatisch prüft, ob dieses korrekt kalibriert ist, sodass dessen Ergebnisse akzeptiert werden können.

Warum hat sich der Kunde für QMS entschieden?

Hinzu kommt, dass die gesamte Architektur der Lösung, insbesondere die Datenstruktur, transparent genug ist, um sowohl von den internen Qualitätsmanagern als auch von externen Prüfern validiert werden zu können. Auf diese Weise lässt sich jederzeit nachweisen, dass die Herstellungsprozesse in Übereinstimmung mit allen regulatorischen Vorgaben erfolgen. Diese reichen von Industriestandards, wie ISA95, ISO9000, TFS16949, über kundenspezifische Anforderungen bis hin zu IT-Sicherheits- und Datenschutzbestimmungen.

Wie lief der Einführungsprozess?

Der Rüstungskonzern betreibt die Software als On-Premise-Lösung in einem seiner europäischen Werke. Die grundlegende Implementierung fand 2013 statt. Der Rollout begann entlang der gesamten Wertschöpfungskette. Weite Teile der Implementierung konnte der Kunde selbst durchführen. Dies gilt insbesondere für die Benutzerschulung. Die Erfahrung zeigt, dass neue Anwender in der Regel innerhalb von zwei Stunden einsatzbereit sind. Das liegt vor allem an den schlanken GUIs von QMS und nicht zuletzt auch daran, dass das System in der Landessprache läuft.

Aus Prozesssicht begann die Implementierung mit einem Proof of Concept (PoC). Dabei zeigte sich, dass der Kunde in der Lage war, den Großteil seiner Prozesse bereits im QMS-Standard abzubilden. Darüber hinaus machte der PoC deutlich, wo Änderungen vorgenommen werden mussten. Die meisten dieser Modifikationen waren erforderlich, um die Rückverfolgbarkeitsfunktionen der Software an die Anforderungen der Verteidigungsindustrie anzupassen. Dank des PoC arbeitet der Kunde auch heute noch mit einer Lösung, bei der alle Änderungen in den Standard integriert sind.

Darüber hinaus wurde an der eigentlichen Kernlösung nach der ersten Implementierung so gut wie nichts mehr geändert. Anpassungen finden fast ausschließlich nur dann statt, wenn zusätzliche Integrationen erforderlich sind. So zum Beispiel, wenn es darum geht, neue Produktionsanlagen oder Messgeräte an das QMS anzuschließen.

Wie unterstützt das QMS die operativen Prozesse?

QMS kommt entlang der gesamten Wertschöpfungskette zum Einsatz. Das Spektrum reicht vom Wareneingang bis hin zur Auslieferungskontrolle. Somit ist sichergestellt, dass kein Teil die Produktion verlässt, ohne in eQMS freigegeben worden zu sein. Darüber hinaus nutzt das Unternehmen QMS dazu, neu entwickelte Teile sowie neue Lieferanten für die Praxis freizugeben.

Mehr als 800 gleichzeitige Benutzer (Concurrent Users) arbeiten rund um die Uhr mit dem System. Die Benutzeroberflächen wurden für die verschiedenen User-Rollen ausgelegt. Das bedeutet, dass die Anwender nur solche Datenfelder und zugehörige QMS-Informationen sehen, die für ihre spezifische Arbeit relevant sind. Der Kunde hat diese Frontend-Rollen selbst eingerichtet.

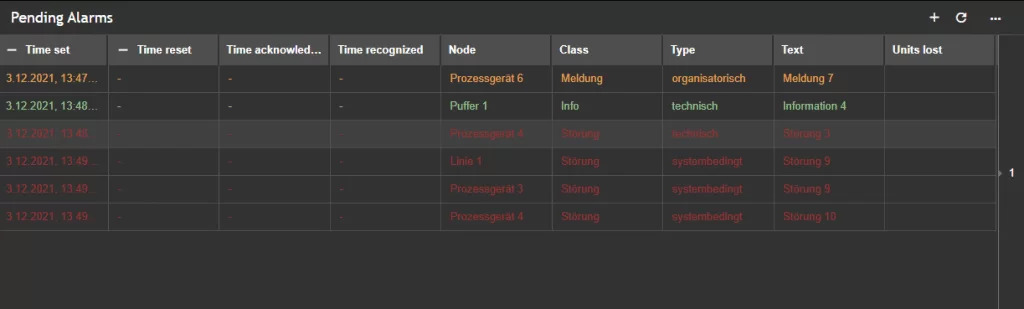

Der Rüstungskonzern nutzt die Funktionen von QDA insbesondere in diesen Bereichen:

Aktuell denkt der Kunde gemeinsam mit der Quality Domain darüber nach, wie sich das Messdatenmanagement weiter optimieren lässt. Im Zentrum der Überlegungen steht der Einsatz von Künstlicher Intelligenz und natürlicher Spracherkennung (engl. Natural Language Processing, NLP). Ziel ist der Bau einer Spracheingabe, mit der die Werker in der Halle Messwerte erfassen können, ohne ihre eigentliche Arbeit dafür noch unterbrechen müssen.

Wie können Fehler behoben oder sogar vermieden werden?

Vergegenwärtigt man sich das Anwendungsspektrum seiner Produkte, so ist es für den Rüstungslieferanten von entscheidender Bedeutung, Probleme, Defekte und Fehler im Herstellungsprozess zu erkennen und nach Möglichkeit sogar zu vermeiden. Daher verfügt der QMS-Kunde über eine umfassende Lösung für die Fehlerbehandlung.

Die automatischen Eskalationsprozesse von QMS lassen sich auch dann bereits auslösen, wenn sich Unregelmäßigkeiten gerade erst abzeichnen: Droht ein Messtrend von seinem üblichen Verteilungsmuster abzuweichen, so erkennt das System dies frühzeitig. Der Rüstungslieferant erhält damit mehr Zeit, um die betroffenen Fertigungsprozesse anzupassen, noch bevor die produzierten Teile tatsächlich aus der Spezifikation fallen.

Dies macht es Qualitätsmanagern und Produkteigentümern möglich, vorausschauende Qualitätsanalysen durchzuführen. Obwohl die aktuell implementierte Lösung hierzu noch keine künstliche Intelligenz nutzt, ist der Kunde in der Lage, Abweichungen von der Spezifikation in einem sehr frühen Stadium zu managen und zu kontrollieren. Denn wann immer ein Fehler auftritt, löst das Fehlermanagement einen Alarm aus und benachrichtigt automatisch die zuständigen Personen. Diese erhalten ebenso automatisiert genau diejenigen Informationen, die sie zur Behebung des aktuellen Problems brauchen. Auf diese Weise minimiert der Rüstungslieferant die Anzahl der Produktionsfehler und infolgedessen auch die Höhe seiner Qualitätskosten.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge

Kunden Use Case: LIMS bei einem Medizintechnik Unternehmen

Wir selbst können viel über uns und unsere Software erzählen. Allerdings kann niemand mehr über unsere Software sagen als unsere Kunden, welche diese tagtäglich nutzen.

Wie Unternehmen mit unseren Lösungen zum Erfolg kommen, zeigen unsere Anwenderberichte. Es gibt keine bessere Möglichkeit als die Meinung der Kunden zu erfahren! Nachfolgend ein Anwenderbericht zum Thema LIMS bei einem Medizintechnik Unternehmen

LIMS Use Case

- Übersicht: internationaler Hersteller von Implantaten für die Gelenkersatzchirugie nutzt CAQ-Software von Quality Domain um bei der Datenerfassung zukünftig mehr Zeit einzusparen.

- Herausforderung: Einhaltung von Normen und Richtlinien, sowie die Erfassung, das Verwalten und die Auswertung der enormen Datenmenge.

- Lösung: Einführung des QMS-Wareneingang für eine sofortige Sichtbarkeit und einfacheres Handling der Daten.

- Ergebnis: Reduzierung von Fehlern und Zeitersparnis bei der Datenerfassung

Herausforderung: Datenerfassung und Rückverfolgbarkeit

Die Medizinbranche ist unter genauer Beobachtung. Viele Kontrollen müssen durchgeführt werden und die Behörden geben eine Reihe von Normen und Richtlinien vor. Wie beispielsweise DIN EN ISO 13485 oder die FDA21 CFR Part 11, nach deren Vorgaben auch die CAQ Software arbeiten muss.

Desweiteren sind Unternehmer die Produkte für die Medizin herstellen gesetzlich dazu verpflichtet all Ihre Prozessdaten 30 Jahre abzuspeichern, damit auch noch nach Jahren genau gesagt werden kann, welcher Patient welches Implantat eingesetzt bekommen hat. Und wie das Teil hergestellt wurde oder mit welchen Ergebnis. Das heißt es muss eine lückenlose Prozesshistorie für jedes hergestellte Produkte der vergangenen 30 Jahre sichergestellt sein.

Lösung: QMS-Wareneingang

Das Unternehmen startete erst einmal ein Pilotprojekt und setzte die QM-Software im Wareneingang ein. Die Werker waren so erstmals in der Lage ihre Prüfungen grafisch und textunterstützt durchzuführen. Die Prüfplanung wurde dabei identisch zum Fertigungsprozess aufgebaut. Ein Vorteil der computerunterstützten Datenerfassung ist die Möglichkeit der sofortigen Visualisierung aller erfassten Messdaten.

Nach erfolgreichen Abschluss des Pilotprojektes, erfolgte noch die Validierung durch die FDA. Von der Entwicklung, über die Null-Serie bis hin zur Markteinführung schaute sich ein externer Prüfer sich die komplette Prozesskette an. Nach erfolgreichem Abschluss der Validierung und der Erkenntnis der vielseitigen Einsatzmöglichkeiten der Software, hat sich der Kunde dazu entschieden, auch weitere Module von QMS in ihre Fertigung zu integrieren wie beispielsweite SPC-Software oder den Import Manager mit dem Import Server.

Durch das einfache Handling der Software ist lediglich die Schulung eines Qualitätsbeauftraten des notwendig gewesen.

Ergebnis: Jahrzehnte Verfügbarkeit aller Daten sowie signifikante Zeitersparung bei der Datenerfassung

Dank der Computerunterstützung ist der Kunde heute in der Lage zu jedem Zeitpunkt sich sämtliche prozessbezogenen Daten zu einem Teil anzeigen zu lassen. Außerdem lassen sich auch im Nachhinein mit nur wenigen Mausklicks statistische Auswertungen durchführen.

Bei bestimmten Produktfamilien konnte sogar bei der Datenerfassung eine Zeitersparnis von 20-30% erzielt und eine Reduzierung der Fehleranfälligkeit festgestellt werden.

Durch die Implementierung von QMS sind die Werker jetzt in der Lage direkt abzulesen, in welchen Bereich der Spezifikation sich der gerade gemessene Wert befindet. Tendenzen sind daher leicht erkennbar, sodass ein frühzeitiges Reagieren möglich ist, noch bevor Toleranzverletzer überhaupt entstehen können.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge

Kunden Use Case: Windenergie

Wir selbst können viel über uns und unsere Software erzählen. Allerdings kann niemand mehr über unsere Software sagen als unsere Kunden, welche diese tagtäglich nutzen.

Wie Unternehmen mit unseren Lösungen zum Erfolg kommen, zeigen unsere Anwenderberichte. Es gibt keine bessere Möglichkeit als die Meinung der Kunden zu erfahren!

Nachfolgend ein Kunden Use Case aus dem Bereich Windenergie. Mit mehr als 40.000 installierten Windkraftanlagen ist das Unternehmen eines der größten Windkraftanlagenhersteller mit mehreren Produktionsstätten weltweit.

Geschäftsbereiche

Jede der vier Produkt-Unternehmensbereiche ist der Herstellung eines bestimmten Teils der Windkraftanlage gewidmet. Es gibt Aspekte des Qualitätsmanagements, wie z.B. die Datenerfassung, die alle Bereiche betreffen. Es gibt aber auch individuelle Qualitätsanforderungen, die nur für bestimmte Bereiche relevant sind.

Die Gondel besteht aus Zahnrädern und Lagern, die um die Hauptwelle herum aufgebaut sind und von den Rotorblättern angetrieben werden. Zu den zusätzlichen Qualitätsanforderungen gehören hier die Erfassung von Drehmomentdaten zu allen Verbindungselementen, SPC und die Rückverfolgbarkeit von Komponenten und Materialien.

Der Turm ist der Pfeiler, die Basis, auf der die Gondel montiert wird. Die Erfassung und Analyse von Schweißdaten, die Dokumentation von Materialaufbauten und die Rückverfolgbarkeit stehen hier an erster Stelle.

Rotorblätter. Jede Windkraftanlage benötigt drei Rotorblätter, die auf Grund von Gewichteinsparung aus Kohlefaser und Glas gefertigt sind. Je nach Art der Windkraftanlage gibt es die Rotorblätter in unterschiedlichen Längen. Der Qualitätsschwerpunkt bei der Fertigung der Rotorblätter liegt auf der Kontrolle des Gewichts jedes Rotorblattes und der Einhaltung der exakten Form für eine perfekte Aerodynamik. Die Beseitigung von Fehlern und Defekten ist unerlässlich, da die Verschrottung eines fehlerhaften Rotorblatts mit hohen Kosten verbunden ist.

Steuerungssysteme. Hierbei handelt es sich um die Hard- und Software, die die Windkraftanlage steuern. Der Schwerpunkt hier liegt auf der Erreichung von Ertragszielen für die Erstmuster, dem Lieferantenmanagement und der Rückverfolgung von Teilen und Fehlern.

Globale Standardisierung der Datenerfassung

Angesichts der Größe des Unternehmens, der Komplexität der Qualitätsanforderungen und der globalen Verteilung der Produktionsstätten stellt der Abgleich von Daten und Reporten, die in verschiedenen Werken und von unterschiedlichen Lieferanten erstellt wurden, eine große Herausforderung dar. Täglich werden Millionen von Messungen vorgenommen und analysiert.

Unsere QM-Software ist auf dem zentralen Server installiert. Hier erfolgt die komplette Datenerfassung, -speicherung und -verwaltung. Die Software standardisiert dabei alle Qualitätsdaten. Sie stellt sicher, dass Messungen vom selben Merkmal auch überall auf die gleiche Art und Weise vorgenommen und analysiert werden. Ein konsequentes Qualitätsmanagement beginnt bereits bei der Datenerfassung. Schon hier muss sichergestellt werden, dass sämtliche Daten gültig sind, bevor sie importiert und weiterbearbeitet werden. Dies garantiert die Vergleichbarkeit aller Daten jeder Anlage und aller Maschinen weltweit.

Implementierung und Qualitätsintegration

Der erste Schritt bei der Einführung eines neuen Produkts oder einer neuen Lösung beim Windkraftanlagenhersteller ist eine erfolgreiche Pilotinstallation. Die Pilotinstallation für QMS erfolgte im Jahr 2008 am Hauptsitz der Firma und umfasste der QMS SPC-Software. Es sollten Daten von über 500 Geräten und von unterschiedlichen Datenbanken eingelesen werden. Hierzu zählen neben firmeneigenen Geräten auch Schweißmaschinen, Koordinatenmessmaschinen von Zeiss oder für die Windenergiebranche spezielle Maschinen und Testgeräte.

QMS ist in der kompletten Produktlebenszykluskette implementiert, einschließlich der Planung und des Freigabeprozesses für neu entwickelte Teile und Zulieferer über die gesamte Produktionskette mit mehr als 5.000 Mitarbeitern, die rund um die Uhr im System arbeiten. Kein Teil verlässt die Produktion, ohne in QMS freigegeben worden zu sein.

Der Hersteller nutzt die Möglichkeiten von QDA für den Einsatz in:

- Qualitätsplanung – APQP4Wind einschließlich Prozessablauf, Prüfplan, FMEA, PPAP und MSA.

- Wareneingang – Qualitätssicherung und Freigabe von eingehenden Waren, einschließlich Prüfung und Dokumentation, direkt integriert mit ERP.

- Datenerfassung – Prüfplanung zur Veranschaulichung von Merkmalen, Bereitstellung von Arbeitsanweisungen und Unterstützung von Prüfungen direkt integriert mit MES.

- Datenanalyse & Reporting – Visualisierung und Teilabnahme mittels automatisierter Analyse & Reporting unter Verwendung statistischer Methoden, die direkt in das KPI-Reporting integriert sind.

- Reklamationsmanagement – Die automatisierte Integration zwischen Datenerfassung und Fehlerbehebung hat den Zeitaufwand für die Verwaltung des 8D-Prozesses signifikant reduziert

Die ERP-Integration

QMS ist in das bestehende SAP-System des Unternehmens integriert und erhält so automatisch auch weitere Informationen, wie z.B. Teiledaten, Lieferantenstammdaten, Informationen über eingehende Warenbestellungen oder Retouren. Dieser Austausch erfolgt in beide Richtungen und auch im Austausch mit der Lagerverwaltung.

Die MES-Anbindung

QMS ist ebenfalls in das bestehende MES-System des Unternehmens integriert und erhält auch von hier seine Informationen. Es empfängt automatisch Produktionsaufträge und erfasste Werte aus dem MES-System und gibt relevante Qualitätsdaten an das MES-System zurück.

Die Synergien

Durch QMS ist sichergestellt, dass alle Qualitätsdaten von der Planung eines Produktes bis hin zur kontinuierlichen Verbesserung in einem integrierten System verwaltet werden. So konnten Synergien über die Jahre hinweg entstehen und Qualitätskosten deutlich gesenkt werden. Sämtliche erfassten Daten, ob aus der Designphase oder der Produktion, sind fehlersicher und von Anfang an valide. Es zahlt sich auf der gesamten Linie aus wenn belastbare Daten erfasst werden. Das integrierte Qualitätsmanagementsystem kann so das Beste aus den Daten herausholen. Neben der Anwendung von Qualitätsdatenanalysen können die Daten als Dokumentation oder Produktzertifikat an Lieferanten und Kunden weitergegeben werden. So bilden sie die Basis für Qualitätsplanung, Einhaltung und Überprüfung, den Einsatz von Reklamationsmanagement-Software und die kontinuierliche Verbesserung.

Die automatisierten Analyse- und Reportingfunktionen sind entlang der gesamten Qualitäts-Wertschöpfungskette angesiedelt und können daher Probleme in Echtzeit aufdecken. Die grafisch unterstützten Reporte sind klar und deutlich zu lesen und liefern den richtigen Personen aussagekräftige Informationen, um belastbare Entscheidungen zeitnah treffen zu können.

Kundenfokus

Der Erfolg des Unternehmens hängt von der erfolgreichen Installation und dem Betrieb der Windkraftanlagen bei seinen Kunden ab. Der Windkraftanlagenhersteller nimmt bei der Zusammenarbeit mit seinen Kunden eine aktive beratende Rolle ein, um die speziellen Anforderungen seiner Kunden, gemeinsam mit ihm zu entwickeln und ihm in der kompletten Planungsphase mit seinem Fachwissen beratend zur Seite zu stehen. Das QMS-basierte Qualitätssicherungssystem ist dabei ein wesentlicher Bestandteil des Produktionsprozesses. Die Software wendet bei jedem Prozessschritt bedarfsorientierte Produktionseinrichtungen für die Qualitätskontrolle an, definiert strenge und präzise Taktzeiten, nutzt SPC mit Six-Sigma-Zielen, legt Mitarbeiterzertifizierungsprozesse fest und standardisiert das Mess- und Prüfmittelmanagement durch eine integrierte Prüfmittelmanagement-Software.

Kundenspeziefische Analyse

Die Quality Domain hat einen Prozess entwickelt, bei dem Arbeitsanweisungen automatisiert ablaufen. Dabei beurteilt die QMS Software selbst, ob die Produktionslinie innerhalb der Qualitätstoleranzen und des vorgegebenen Sigma-Levels liegt. QMS analysiert dabei den Output bestimmter Vorgänge, um festzustellen, ob diese optimal ausgeführt werden oder ob die sehr zeitkritischen Prüf- und Datenerfassungsprozesse angepasst werden müssen. Ein weiteres kundenspezifisches Modul wurde umgesetzt, um aus QMS heraus automatische Prüfzertifikate zu erhalten und Prüfauswertungen mit Hilfe des QMS Report Designers zu stellen.

Gondel Baugruppe

Der gesamte Ablauf der Gondelmontage ist in einem einzigen QMS-Prüfplan abgebildet, wobei jeder Schritt als Prozess definiert ist. Der Prüfplan, der u.a. „Auftrags“-Felder und Probeninformationen enthält, erfordert, dass jeder Einzelschritt mit „i.o.“ abgeschlossen werden muss, bevor der nächste Schritt starten kann. Er stellt auch sicher, dass jede Komponente rückverfolgbar ist. Diese Prüfpläne enthalten bis zu 450 Prozesse und decken mehrere hundert Merkmale ab.

Sämtliche Information aus der Fertigung fließen heute in die QMS Datenbank ein, um so die Aktualität von Dokumentationen und Arbeitsanweisungen zu gewährleisten. Nach der Montage einer Gondel, einschließlich der richtigen Kabelanbringung, werden die erfassten Daten mit Hilfe des QMS Importmanagers importiert. Wenn QMS feststellt, dass die Prüfergebnisse i.o. sind, fasst es die Ergebnisse in den entsprechenden Berichten zusammen. Dann erstellt und verteilt die Software automatisch die Prüfberichte. Der Prozess erzeugt Millionen von Datensätzen, die in QMS gespeichert werden. Daher ist QMS in der Lage, Testergebnisse zu protokollieren, Fehler zu identifizieren, Nacharbeiten zu verfolgen und die Werte zu berechnen, die in KPIs eingehen, um aussagekräftige Vergleiche zu ermöglichen.

Mit QMS als Kernstück der Qualitäts-Management-Plattform hat das Unternehmen das eingeführt, was alle führenden Hersteller zu erreichen versuchen – ein beispielhaftes integriertes Qualitätssystem, das die Qualität auf mehreren Ebenen kontinuierlich verbessert, die Kosten im großen Stil senkt und Ihre Produktleistung weltweit sichert.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge

Nahtlose globale Integration der QMS in dezentrale ERP-Infrastruktur

Projektübersicht

Ein globaler Hersteller von Kunststoffprodukten an über hundert Standorten nutzt unsere QMS LIMS-Software, um eine standortübergreifende Bearbeitung von Prüfaufträge zu ermöglichen. Ferner ist das Ziel der LIMS-Software eine Vergleichbarkeit zwischen den Werken zu schaffen durch identische Auswertungen derselben Materialien respektive Produkte.

Herausforderung

Das QMS LIMS dient als System für das Labor zur Datenerfassung sowie für das Qualitätsmanagement und die Entwicklung als Tool für Auswertungen. Hierbei wird das zentrale System für alle Standorte eines Geschäftsbereiches genutzt. Herausforderungen hierbei sind die unterschiedlichen Prozesse sowie Philosophien der Standorte in einem LIMS-System zu vereinheitlichen. Ferner stellt die Anbindung der dezentralen ERP-Systeme eine Herausforderung dar. Im Rahmen des Projektes mussten somit unterschiedliche IT-Systeme und Arbeitsweisen in einem LIMS harmonisiert werden.

Lösung

Das QMS LIMS Modul wird in direkter Anbindung via unserem Modul zur ERP-Integration mit den dezentralen ERP-Systemen eingesetzt. Hierbei wird die Prüfplanung überwiegend im SAP-QM-Modul durchgeführt und die dort hinterlegten standortspezifischen Standards verwendet. Zum Teil kommunizieren mehrere ERP-Systeme mit einem gemeinsamen Labor und dessen QMS LIMS Datenbasis.

Der Einsatzbereich der QMS Lösung betrifft die komplette Auftragssteuerung, vom Eingang der Probe, die Probenvorbereitung, der Vorbehandlung und Messwerterfassung bis zum späteren Verwendungsentscheid. Ferner erfolgt anschließend an die Auftragsplanung eine Auswertung der erhobenen Messwerte in Form von Prüfberichten, Formularen als auch Business Intelligence Reporten.

Die jeweiligen Prüfgeräte und Anlagen werden direkt über das QMS LIMS mittels uni-respektive bidirektionalen Schnittstellen angesprochen und die Ergebnisse der jeweiligen Prüfungen durch vordefinierte Regeln ausgelesen. Hierbei nutzt der Kunde verschiedene Arten von Schnittstellen, über Dateiimportschnittstellen bis hin zu Webservice Schnittstellen.

Für den Kunden ist entscheidend, dass alle Messgeräte mit dem QMS LIMS verbunden sind, um eine vollautomatische Datenerfassung zu realisieren. Durch die Anbindung der Prüfmittel werden die Ressourcen der Mitarbeiter geschont, da diese sich gänzlich um das Tagesgeschäft kümmern können. Ferner wird hierdurch eine zeitliche Optimierung der Auftragsbearbeitung erreicht, da die Aufwände im Prüfprozess reduziert werden. Durch die Anbindung von Prüfmitteln an QMS LIMS gewährleistet der Kunde, dass alle Prüfungen vom Labor gesteuert werden und eine Vergleichbarkeit von Prüfungen jederzeit möglich ist.

Der Einsatz beschränkt sich nicht ausschließlich auf die Basisfunktion eines LIMS. An vielen Standorten wird QMS bei der Datenerfassung für Warenein- und ausgangsprüfungen oder für verwandte Analysen, wie z.B. Mischungsfreigaben genutzt. Des Weiteren wird das QMS zur laborinternen Durchführung von Prüfmittelfähigkeitsanalysen genutzt. Durch den hohen Grad an Konfigurationsmöglichkeiten, kann hier eine Wieder- bzw. Weiterverwendung der Daten zu einer kompletten Durchgängigkeit innerhalb des Kundeneinsatzes erreicht werden.

Ergebnis

Die voll automatisierte Datenerfassung führt zu einer effektiveren Nutzung der Kapazitäten im Labor. Die Mitarbeiter sind hierdurch in der Lage primär dem Tagesgeschäft nachzugehen. Durch den vollständig integrierten und digitalisierten Prozess ist eine bessere Transparenz über den Gesamtprozess gegeben, da sämtliche Prozessschritte über das LIMS abgebildet sind. Durch die Konzentration auf das Tages- respektive Kerngeschäft konnten die Durchlaufzeiten für Prüfaufträge reduziert werden.

Die Digitalisierung der Laborprozesse ermöglicht dem Kunden ein papierloses Labor. Durch die zentrale Speicherung aller relevanter Daten eines Geschäftsbereiches ist eine weltweite Vergleichbarkeit der Materialien (Fertigprodukte, Rohstoffe, etc.) möglich.

Ausblick in die Zukunft

Gemeinsam mit dem Quality Domain Projektteam wird aktuell das globale Roll-out realisiert. Durch die Wiederverwendung von generischen Vorlagen, werden hier Ressourcen auf Kundenseite geschont und die Anbindung von Geschwisterstandorten kann binnen weniger Wochen vorgenommen werden.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge

Kunden Use Cases: Fiberline

Wir selbst können viel über uns und unsere Software erzählen. Allerdings kann niemand mehr über unsere Software sagen als unsere Kunden, welche diese tagtäglich nutzen.

Wie Unternehmen mit unseren Lösungen zum Erfolg kommen, zeigen unsere Anwenderberichte. Es gibt keine bessere Möglichkeit als die Meinung der Kunden zu erfahren!

Nachfolgend ein Anwenderbericht unseres Kunden Fiberline Composites.

Über Fiberline Composites

Fiberline Composites mit Hauptsitz in Dänemark ist einer der weltweit führenden Anbieter von Verbundwerkstoffen für Turbinenblätter und Windturbinenstrukturen aus Kohlenstofffasern für die Windkraftindustrie.

Die FRP-Profile von Fiberline unterscheiden sich von anderen traditionellen Baumaterialien wie Beton, Stahl und Holz und bieten mehrere einzigartige Vorteile.

Herausforderungen bei Fiberline

Die Herausforderungen und Probleme, mit denen sich Fiberline konfrontiert sah, waren in erster Linie die steigenden Anforderungen der Kunden an die Qualitätsdokumentation, sowie die Anforderungen an die Six-Sigma-Fähigkeit. Durch das schnelle Wachstum der Firma stieg auch der Bedarf an einer integrierten Lösung, um die hohen Anforderungen zu erfüllen und die Qualität der eigenen Produkte sicherzustellen.

Darüber hinaus sorgten die verschiedenen Systeme, die für die Qualität in einer Kombination aus Excel, Access, Altsystemen und ERP-System ohne jegliche Integration verwendet wurden, für eine sehr arbeitsintensive Lösungssuche. Das erhöhte das Risiko von Fehlern.

Um diese Herausforderungen zu überwinden und Probleme in Stärken umzuwandeln, wurde damals ein externer Berater mit der Evaluierung des Qualitätssystems beauftragt. Während dieser Zeit hat sich die Quality Domain im Vergleich zum Wettbewerb durchgesetzt und ist seitdem bei Fiberline im Einsatz. Die Entscheidung für Quality Domain wurde auf Grund von Empfehlungen getroffen. Sowohl die internen Qualitätsingenieure als auch einer der wichtigsten Kunden aus der Windkraftbranche haben sich für die Auswahl von der Quality Domain eingesetzt. Fiberline war auf der Suche nach einer flexiblen, benutzerfreundlichen und kostengünstigen Lösung, welche sie bei uns gefunden haben.

Der Weg zur Lösung

Aber wir Fiberline unterstützen? Die Quality Domain war bereits in einem sehr frühen Stadium involviert und unterstützte die Erstellung des RFP in verschiedenen Workshops. Ebenso bei der Implementierung des Systems, um die Arbeitsabläufe von Fiberline zu begleiten und die Anforderungen von Kunden und externen Prüfern zu erfüllen.

Fiberline nutzt unter anderem die SPC-Software, Wareneingangsprüfung, Messdatenmanagement-Software sowie Quality Domain ERP-Integration mit Axapta. Die Implementierung begann mit einem Definitionsworkshop zur Festlegung der Prozesse, der Namenskonvention und der Ausrichtung, um sicherzustellen, dass das System nicht nur die bisherigen Prozesse repliziert, sondern auch für eine globale Expansion ausgelegt ist.

Nach einem ersten Workshop und einer Basisschulung unterstützte die Quality Domain-Lösung eine Pilotimplementierung eines bestimmten Teils, das den gesamten Prozess abbildete. Dieser wurde als Modell/Vorlage für die weitere Implementierung verwendet.

Nach dem Go-Live des Anfangsprojekts wurden regelmäßige Brainstorming-Sitzungen und Lösungsbesprechungen abgehalten, um sicherzustellen, dass Fiberline die erwarteten Optimierungen umsetzt und den Prozess fein abstimmt.

Nach einer Laufzeit des Systems von vier Jahren, wurde eine Re-Evaluierung durchgeführt, um die Lösung an die aktuelle Situation anzupassen. Dabei kam heraus, dass die ursprüngliche Einführung sehr produktionsorientiert war, daher hat Fiberline entschieden zukünftig zusätzliche Module für die Eingangskontrolle einzusetzen.

Ergebnis

Die Lösung erfüllt die Erwartungen und zusätzliche Funktionen werden als natürliche Erweiterung für die Lieferanten hinzugefügt. Der Wechsel von einem Standalone-System zu einem integrierten System spart viel Zeit bei der täglichen Arbeit. Außerdem wurde der Prozess der Produktzertifikatserstellung von einem manuellen zu einem vollautomatischen Prozess umgestellt. Die Schnittstelle zu Axapta erfolgt über den Dateitransfer mit CSV-Dateien. Die Integration mit Geräten erfolgt über DFQ-Dateien.

Papierlose Produktion, Optimierung des Qualitätsprozesses und Erleichterung der täglichen Arbeit sind nur einige der Vorteile, die Fiberline nun genießt.

Fazit

„Die Arbeit mit der Quqlity Domain-Lösung war sehr gut, und die Erfahrung des Domain-Teams hat Fiberline beim Wachstum geholfen. Nachdem wir gerade die Quality Domain auch für unsere nächsten Installationen gekauft haben, können wir sagen, dass wir mit unserer Entscheidung sehr zufrieden sind.“ sagt Kim Birk Larsen von Fiberline.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge

Kunden Use Case: Einsatz von "Predictive Quality Analytics" im Rohbau

Das Thema „Predictive Quality Analytics“ spielt in den Planungen vieler Unternehmen eine zunehmende Rolle. Wenn es um die konkrete Umsetzung einer Lösung im Kundenumfeld geht, ist neben der Technologie auch tiefes Prozessverständnis aller Beteiligten erforderlich.

Exemplarisch stellen wir einen typischen Use Case für Predictive Quality Analytics vor im Bereich des Autombil-Rohbaus:

Ausgangssituation

In der Vergangenheit wurden auf Grundlage von vordefinierten statischen Prüfplänen einzelne Prüfaufträge erzeugt. In der SPC-Datenerfassung werden bezogen auf den jeweiligen Prüfauftrag entweder Teile als „I.O.“ oder „N.I.O.“ quittiert. Um einen Überblick über die gemeldeten Fehler zu erhalten, werden sämtliche Fehlerinformation samt Bildmaterial erfasst und dargestellt. Im konkreten Kundenfall sind mehr als 10 Mitarbeiter permanent mit Ultraschallprüfungen beschäftigt.

Lösung – KI basierte Prozessoptimierung

In einem gemeinsamen Projekt aus dem Jahr 2019, wurde die Grundlage für die Realisierung einer KI-basierten Prozessoptimierung aufgesetzt. Ziel war es mitunter, die Anomalieerkennung durch einen definierten Algorithmus zu unterstützen und die Prüfumfänge zu reduzieren. Die Prozessdaten werden hierzu mit anderen bereits im System befindlichen Schweißinformationen verglichen. Somit kann in Echtzeit entschieden werden, ob der geschweißte Punkt welcher als „n.I.O.“ klassifiziert wurde relevant für eine manuelle Nachprüfung ist und von einem Prüfer noch einmal nachgeprüft werden muss. In diesem Fall wird die Karosserie zu einem vorgesehenen Prüfplatz geleitet und der Prüfer kann anhand einer Übersicht sämtliche gesammelten Anomaliepunkte nachprüfen.

Die Anzahl und der Aufwand der manuellen Ultraschallprüfungen konnte durch den „Predictive Quality Analytics“ – Ansatz um mehr als die Hälfe reduziert werden.

Ergebnis und Nutzen

- Durch Integration von „Predictive Quality Analytics“ in die bisherige Prüfstrategie wird die Qualität der Ultraschallprüfung signifikant erhöht, da ausschließlich auffällige Schweißpunkte (Anomaliepunkte) zusätzlich zu der bisherigen Equipment-Prüfung geprüft werden.

- Durch Integration von „Predictive Quality Analytics“ steigt die Prüfquote auf 100% aller geschweißten Punkte.

- Die Bilddatenbank ermöglicht eine bildliche Darstellung der zu prüfenden Schweißpunkte und eine Rückmeldung der Anomaliepunkte.

- Als Ergebnis erreichte der Kunde eine deutliche Reduzierung der manuellen Ultraschall-Prüfungen.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge