Maschinenausfälle oder sogar ein Anlagenstillstand sind in der Fertigung nach wie vor ein Worst-Case-Szenario. Es ist naheliegend, dass Maschineninstandhaltung eine der elementaren Stellschrauben ist, um die Fertigung effizienter zu gestalten und Kosten zu senken.

Anlagenverfügbarkeit erhöhen durch zentrale Anlagenüberwachung

Die Vorteile der zentralen Anlagenüberwachung im Überblick:

Ungeplante Stillstände sind einer der Hauptkostentreiber, da sie oft zu spät erkannt werden. Hinzu kommt, dass fast immer Fehlerbeschreibungen fehlen. Dadurch muss zusätzlich Zeit und Kapazität aufgewendet werden, um die Problemursache zu suchen – denn bevor diese nicht bekannt ist, können weder die richtigen Maßnahmen bestimmt noch der richtige Ansprechpartner für die zentrale Instandhaltung kontaktiert werden.

Durch ein schnelleres Erkennen und Beheben von ungeplanten Anlagenstillständen lässt sich die Tagesproduktion im Schnitt um zehn Prozent steigern.

Doch nicht nur bei einem Anlagenstillstand bietet eine zentrale Anlagenüberwachung einen echten Mehrwert: Prozessabweichungen werden schneller erkannt, beispielsweise bei schleichenden Verschlechterungen durch längere Taktzeiten oder langsam steigende Energieverbräuche.

Wettbewerbsvorteil dank zentraler Anlagenüberwachung

Ein Anlagenstillstand führt unweigerlich zu Produktionsrückständen und einer Verringerung der Stückzahl. Dem kann nur mit Überstunden oder dem Bereitstellen von Reservekapazitäten entgegengewirkt werden. Die Kosten summieren sich teilweise in schwindelerregende Höhen.

Halten Sie daher die Anzahl an Anlagenstillständen so gering wie möglich, indem Sie die Anlagenverfügbarkeit erhöhen.

Unternehmen, die folgende vier Parameter umsetzen, sind besser vorbereitet und schaffen damit einen wahren Wettbewerbsvorteil:

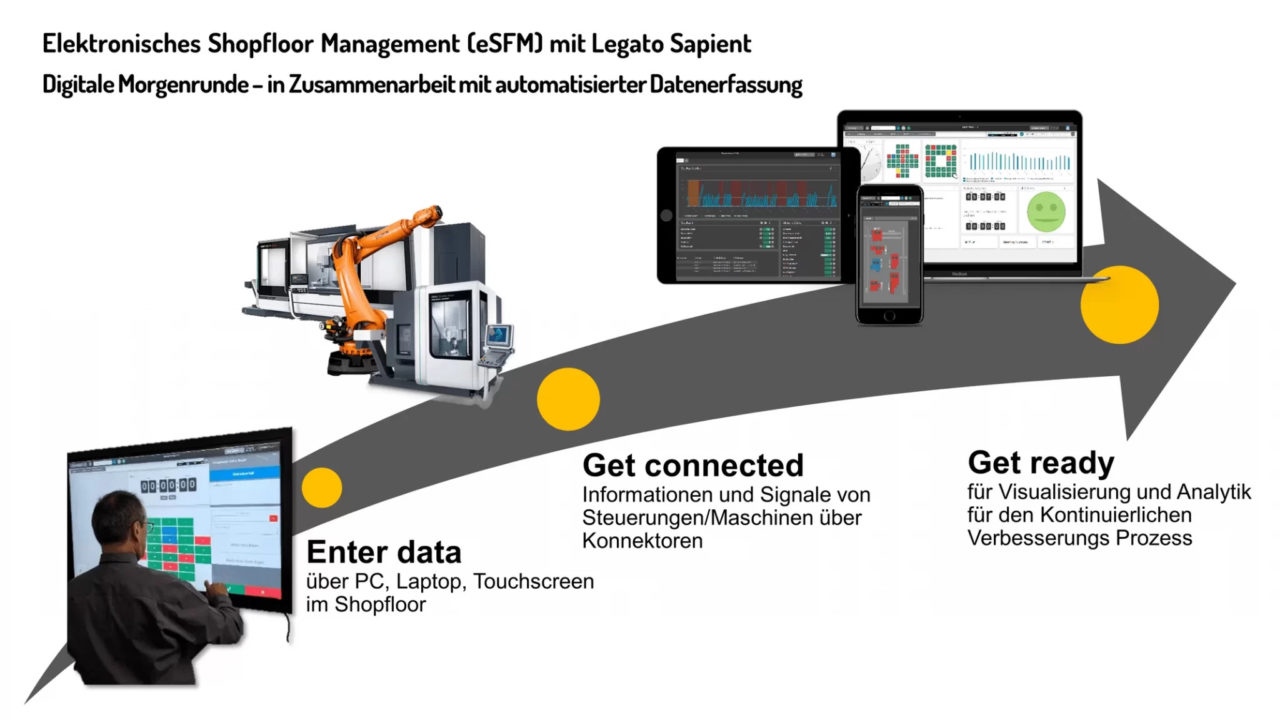

1. Maschinendatenerfassung (MDE) in Echtzeit

Die Verfügbarkeit und der Austausch von Daten in Echtzeit schafft Transparenz und ist für viele Prozesse ein echter Mehrwert. Um auf Ad-hoc-Szenarien reagieren zu können, liegt der Schlüssel zum Erfolg in der Echtzeit-Datenerfassung: Dadurch wird ein Ausfall direkt kommuniziert und die Ursache angezeigt. Dies erhöht die Handlungsfähigkeit sowie Reaktions- und Umsetzungsgeschwindigkeit signifikant.

2. Schneller Kommunikationsfluss

Im Falle eines ungeplanten Anlagenstillstandes sind verschiedene Personengruppen und Teilprozesse betroffen. Eine durchgängige und vor allem schnelle Kommunikation an alle Beteiligten ist unabdingbar, um den Schaden zu begrenzen und trotz des Ausfalls eine höchstmögliche Produktionseffizienz beizubehalten. Beispielsweise kann die Kommunikation über Benachrichtigungen auf die Smartwatches des zuständigen Instandhaltungspersonals erfolgen. Somit entsteht ein Informationsfluss in nahezu Echtzeit, unabhängig davon, wo sich die Mitarbeiter zum Zeitpunkt des Vorfalls gerade befinden.

3. Anlagenmonitoring durch intelligente Analytik & verständliche Reportings

Aus Problemen zu lernen ist der beste Ansatz zur Optimierung. Mithilfe von intelligenter Datenanalyse und Reportings können Verbesserungspotentiale identifiziert und wiederkehrende Probleme nachhaltig abgestellt werden. So kann in Zukunft noch besser agiert und reagiert werden – ganz im Sinne eines kontinuierlichen Verbesserungsprozesses (KVP).

4. Echtzeit-Visualisierung im anlagenübergreifenden „Control Tower“

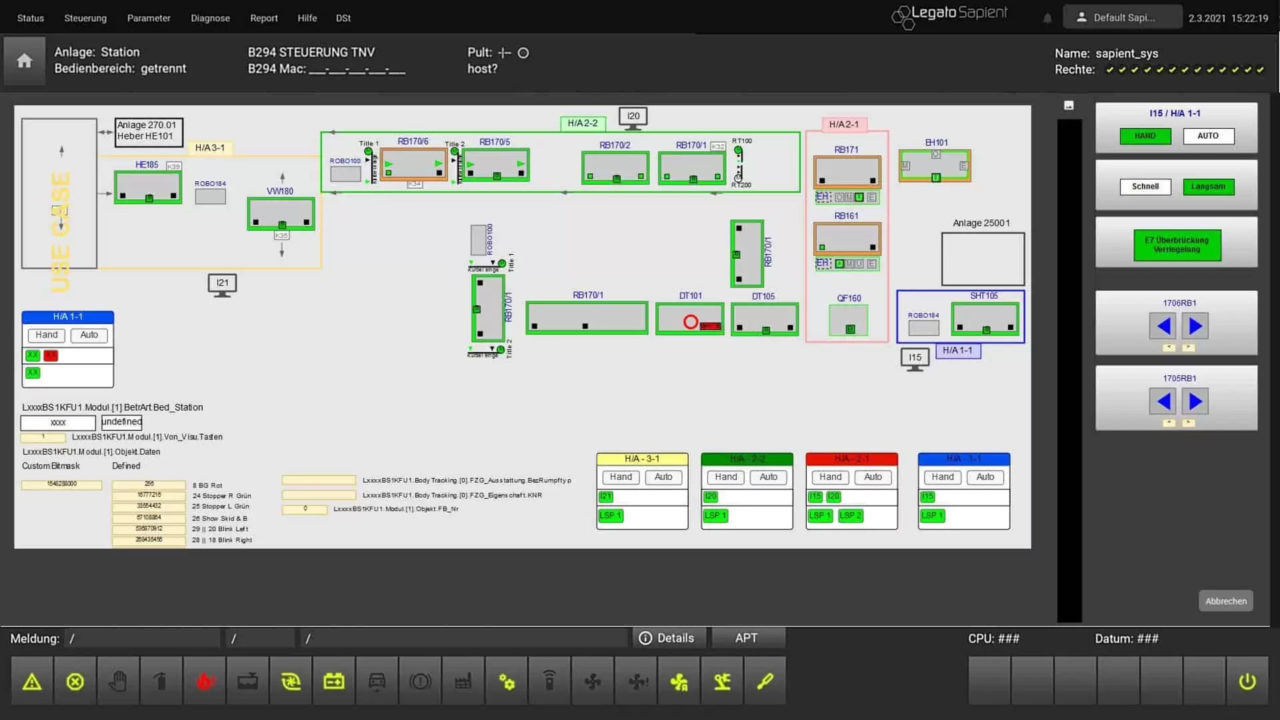

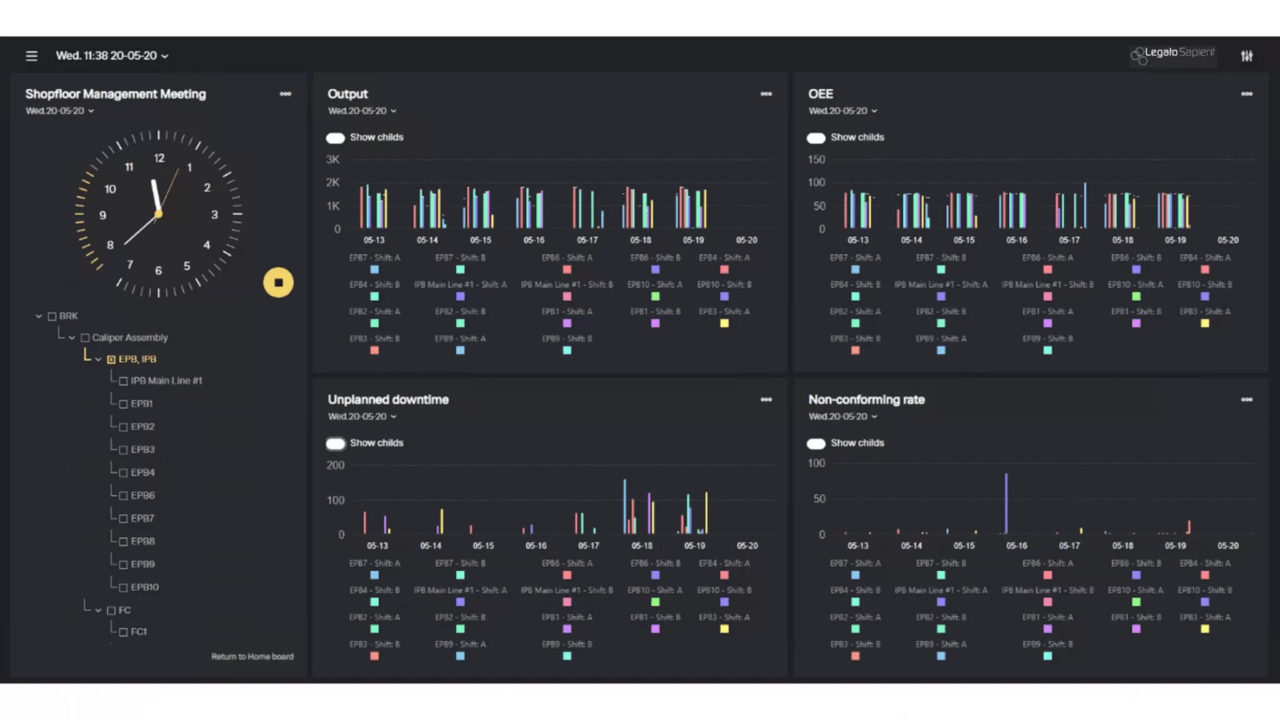

Eine zentrale Anlagenüberwachung im Leitstand ermöglicht den Weitblick durch gesamtheitliche Transparenz über den kompletten Produktionsprozess. Mit der horizontalen Datenintegration kann nicht nur eine bestimmte Anlage oder ein begrenzter Bereich betrachtet werden. Durch die Echtzeit-Visualisierung und das Monitoring des gesamten, teilweise verketteten Prozesses ist eine Analyse von Prozesszusammenhängen sowie die Auswirkungen durch einzelnen Produktionsprobleme ersichtlich.

Hohe Anlagenverfügbarkeit & optimale Produktionseffizienz

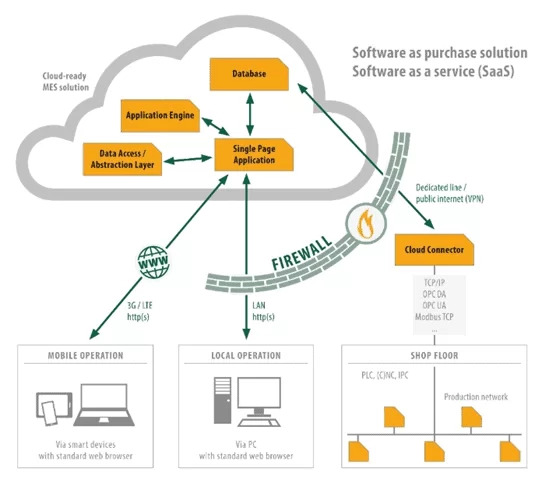

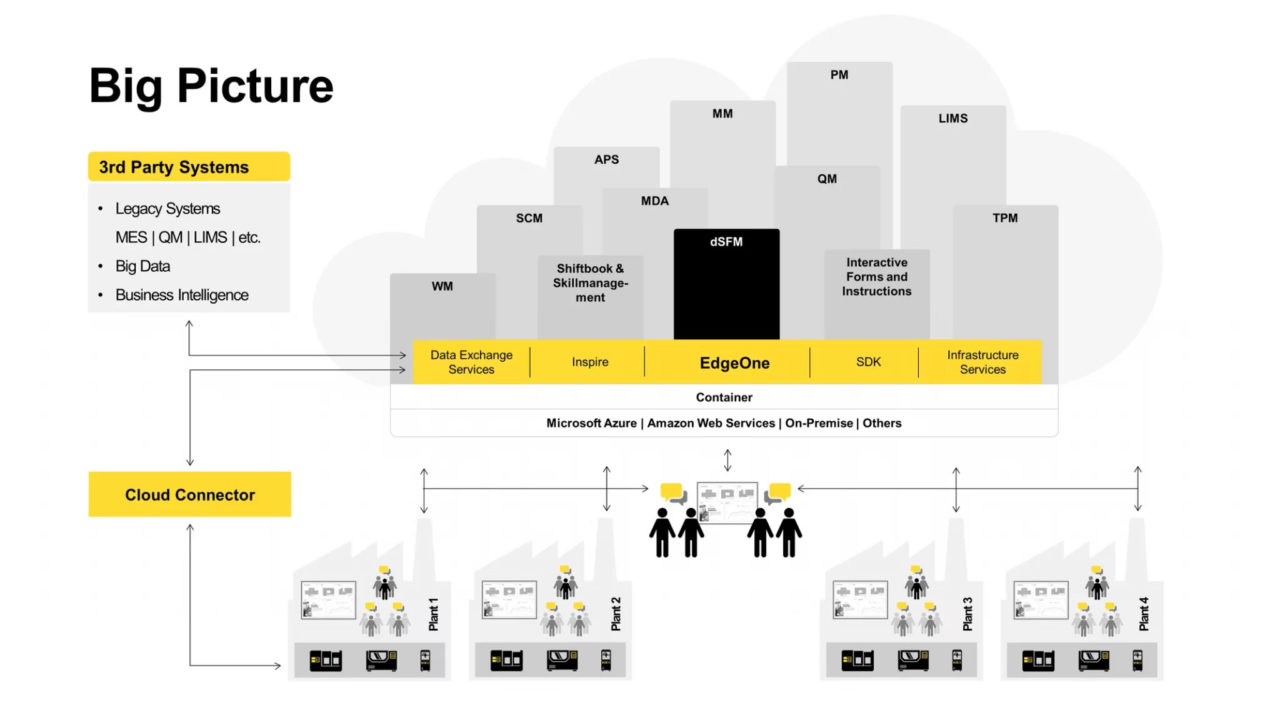

Das Modul für eine zentrale Anlagenüberwachung in unserer MES-Softwarelösung Legato Sapient ermöglicht eine Maschinenanbindung zur Echtzeit-Datenerfassung – und das sowohl für homogene als auch heterogene Maschinenparks über verschiedene Kommunikationsvarianten hinweg.

Unabhängig davon, von welchem Hersteller die Produktionsmaschinen sind, können über 2.000 Maschinen in einem einzigen System angebunden werden.

Maschinenanbindung: einfach & flexibel

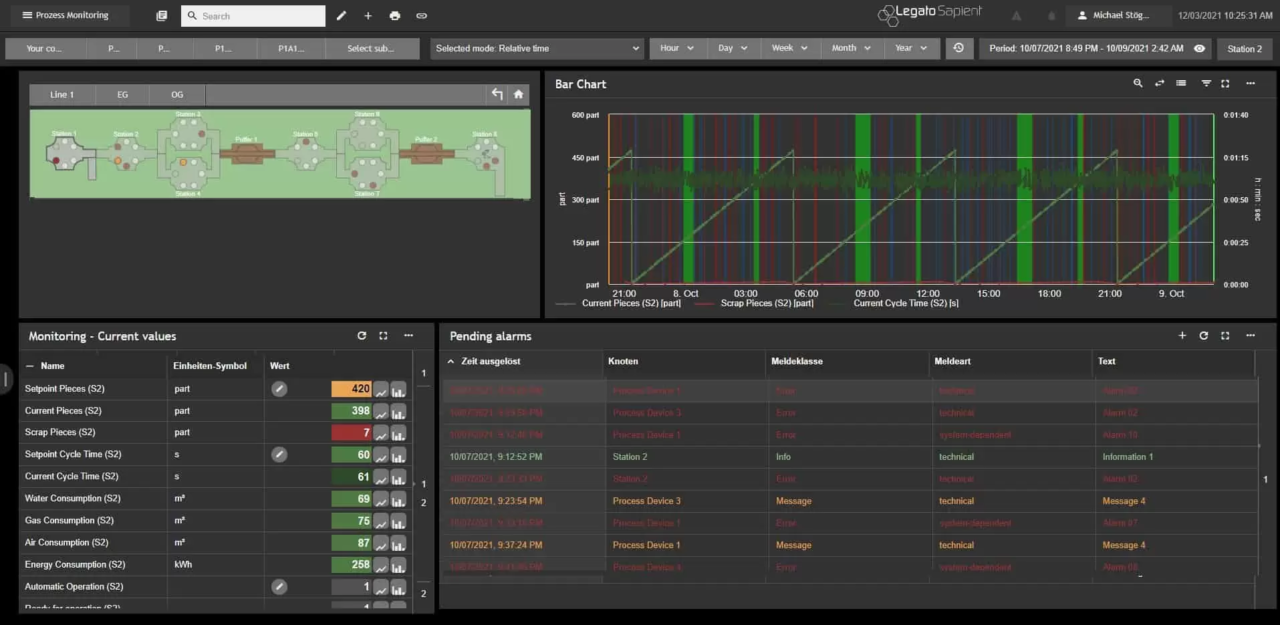

Basierend auf dieser Maschinenanbindung können unter anderem Prozesswerte und Störmeldungen in Echtzeit erfasst und visualisiert werden. Das User-Frontend wird über einen Standard-Webbrowser aufgerufen und kann unabhängig davon, ob die Informationen im Leitstand, über Großanzeigen, auf mobilen Endgeräten oder am PC benötigt werden, angezeigt werden.

Der Status des Werks, der Fertigungslinie oder einer Maschine kann immer und überall in Echtzeit abgefragt werden.

Übersichtliche Visualisierung in der Fertigung

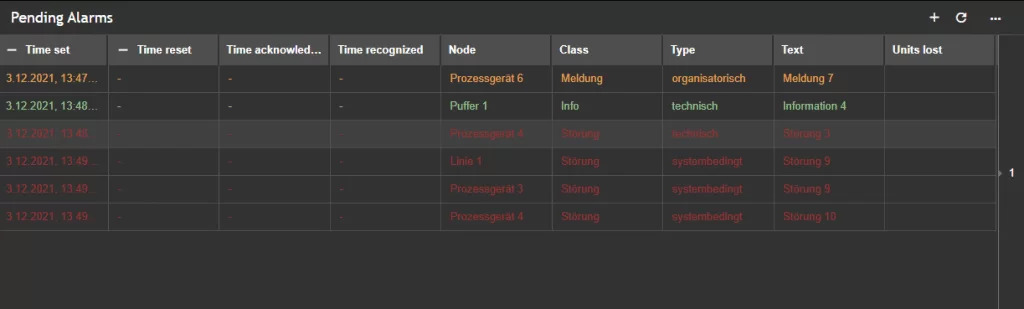

Die grafische Visualisierung ermöglicht eine leichtere Erkennung von Problemen, indem beispielsweise schematisch Produktionsbereiche oder einzelne Anlagen je nach Status quo eingefärbt werden. Im Falle eines Anlagenstillstands wird die Maschineninstandhaltung automatisch benachrichtigt – via eines Rufsystems oder einer Information auf der Smartwatch. Dank einer automatischen Eskalation wird sichergestellt, dass ein Mitarbeiter sich um die zielgerichtete Instandhaltung kümmert.

Soll-Ist-Abgleich für optimales Monitoring

Dank der Erfassung von Prozesswerten wie Stückzahlen, Taktzeiten oder Energiewerten in Kombination mit einer kontinuierlichen Überwachung mittels festgelegter Soll- und Grenzwerte, ermöglicht die Softwarelösung eine optimierte Produktionseffizienz über den Störungsfall hinaus. Ebenso wie im Falle eines Stillstandes, informiert das System über Unregelmäßigkeiten und Abweichungen und bietet so nicht nur ein Monitoring, sondern die Basis für eine optimierte Entscheidungsfindung. So holen Sie aus Ihrer Produktion das Beste heraus.

Hohe Anlagenverfügbarkeit & optimale Produktionseffizienz

Der IT-/OT-Connector ist das Herzstück der Echtzeit-Maschinendatenerfassung aus den Anlagensteuerungen (SPSn). Sowohl die OEE-Datenerfassung als auch die Steuerung der Produktion geschieht über diese Komponente. Sind die Daten über den IT-/OT-Connector erfasst, werden diese weiterverarbeitet bzw. in der Web-Visualisierung angezeigt.

Im Fall der zentralen Anlagenüberwachung geht es im Allgemeinen um zwei Anwendungsfälle:

- Erkennen und Abstellen von schleichenden Prozessverschlechterungen (z. B. wenn die Taktzeiten langsam schlechter werden)

- Erkennen und Beheben von Anlagenstillständen

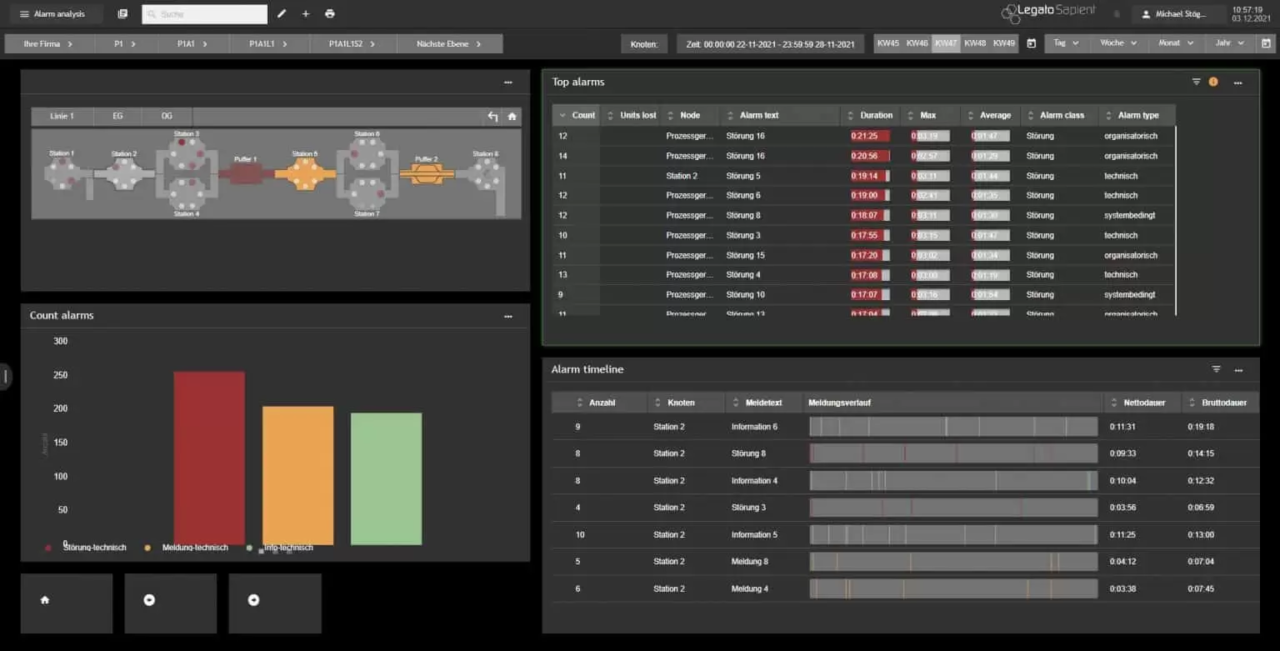

Für das Erkennen von Anlagenstillständen kommen oft grafische Visualisierungen zum Einsatz, egal ob als Großanzeige in der Fertigung (ANDON), im Leitstand oder in einem Instandhaltungsbüro.

Echtzeit-Visualisierung für „fehlergeführte Drilldowns“

Hierbei kommen je nach Anwendungsfall verschiedene Ebenen/Detailtiefen zum Einsatz. Innerhalb eines Werks unterscheiden wir typischerweise zwischen vier Ebenen:

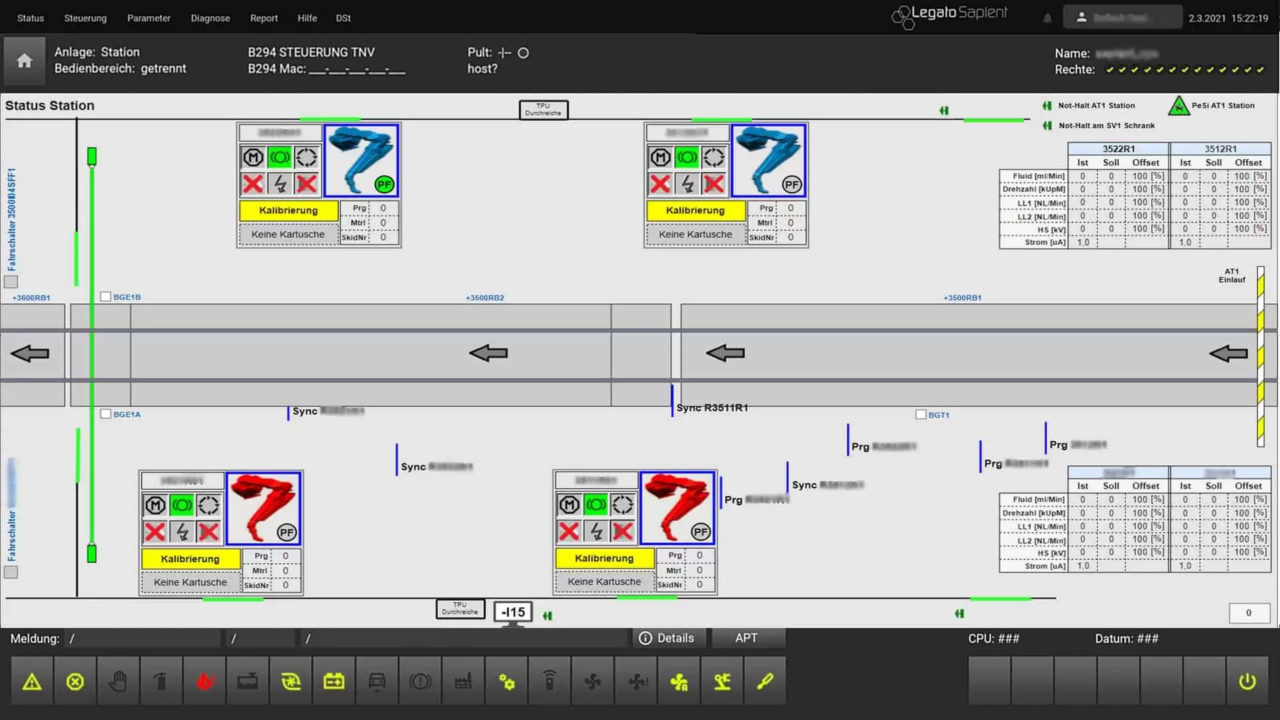

Ebene 1: Layout für Produktions- und Werkleiter

Die sogenannte Werksübersicht zeigt die oberste Ebene mit farblicher Darstellung der einzelnen Bereiche. Der Farbcode repräsentiert den Soll-Ist-Vergleich von Stückzahlen und liefert damit einen optimalen Überblick über die Performance innerhalb der Produktionsbereiche. Damit ist dieses Layout für Produktions- oder Werksleiter sehr hilfreich.

Ebene 2: Darstellung für Produktions- oder Instandhaltungsleiter

Dies ist die Darstellungsebene für einen Produktions- oder Instandhaltungsleiter eines Gewerks oder Segments. In diesem Fall wird das entsprechende Segment unterteilt nach Bereichen dargestellt, wobei die rechteckigen Kästchen jeweils die „abgebende“ Anlage eines Bereichs darstellen. Die runden Formen visualisieren jeweils die verschiedenen MES-Puffer inklusive Füllstand und Grenzwerte. Diese Ansicht enthält bereits eine Menge relevanter „Vitalwerte“ der einzelnen Bereiche, wie z. B. die Störungsart oder Stückzahlerreichung (Soll-Ist-Vergleich).

Ebene 3: Darstellung für Linienführer oder Meister

Diese Darstellungsebene ist ausgerichtet auf einen Linienführer oder Meister. In diesem Fall wird der entsprechende Fertigungsbereich unterteilt nach Anlagen dargestellt, wobei die rechteckigen Kästchen die Anlagen darstellen und die runden Formen wieder die MES-Puffer visualisieren. Die Darstellung der Informationen ist durchgängig zur übergeordneten Ansicht.

Ebene 4: Darstellung für Anlagenführer

Die detaillierteste Darstellung ist für einen Anlagenführer ausgelegt. In diesem Fall wird die entsprechende Anlage mit ihren Robotern dargestellt. Neben der Darstellung der Roboter werden weitere relevante Status-Informationen von Schutztüren oder Lichtschranken visualisiert.

Mit Visualisierung in der Fertigung Prozessabweichungen auswerten

Wenn noch kein Stillstand der Anlage vorliegt, besteht trotzdem die Gefahr, dass der Prozess langsam „aus dem Ruder“ läuft. Die MES-Software Legato Sapient hilft Ihnen dabei, Prozessabweichungen frühzeitig zu erkennen.

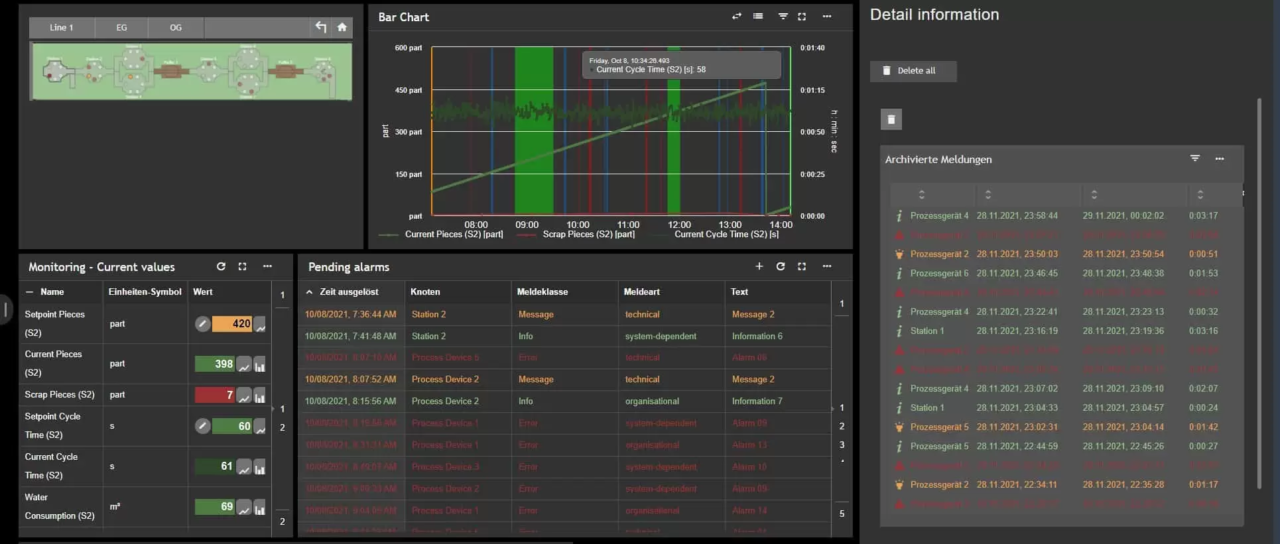

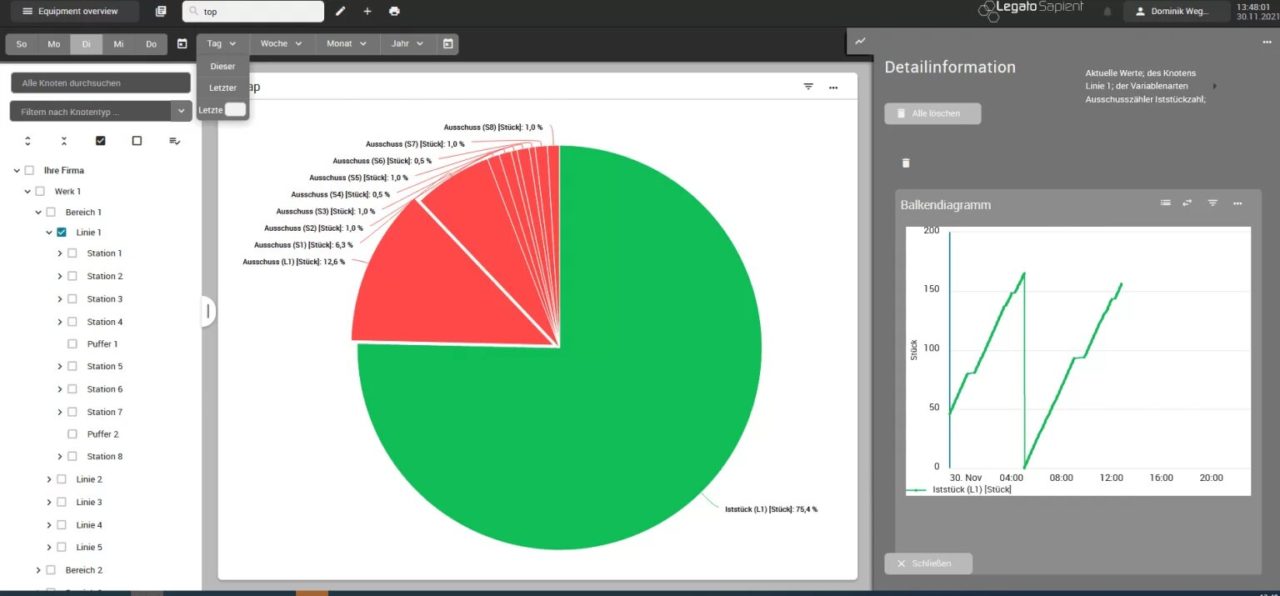

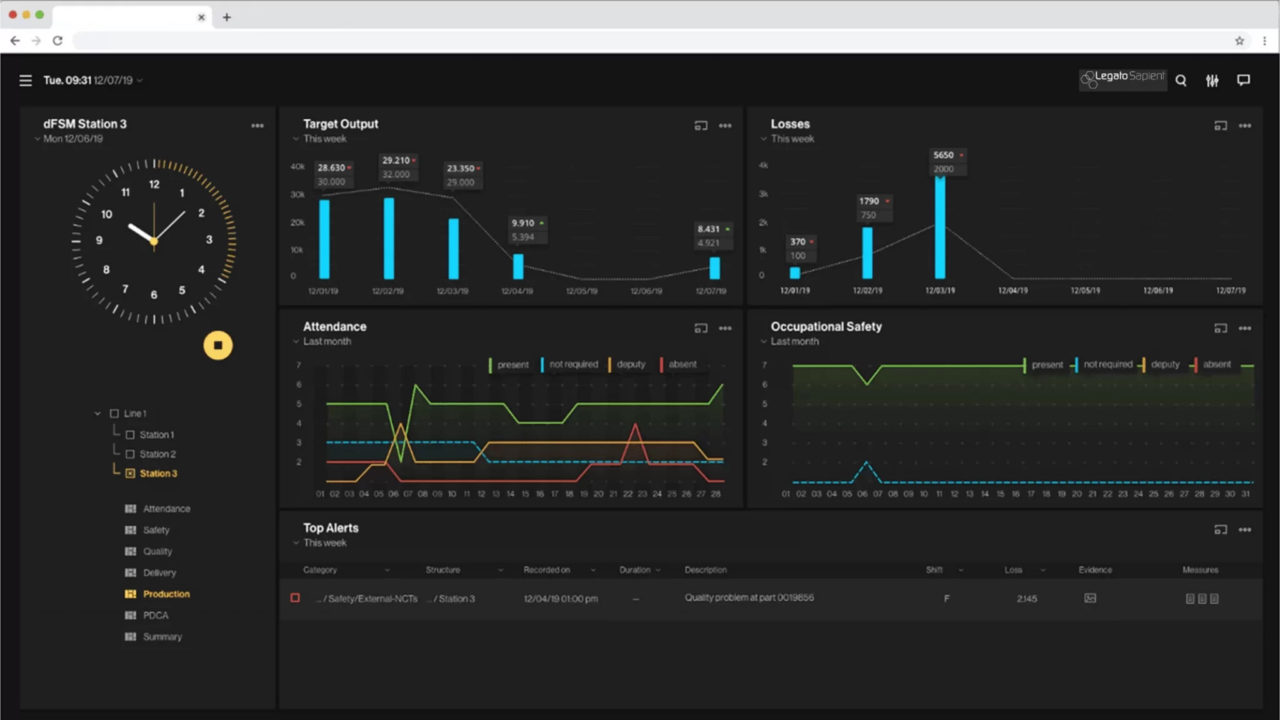

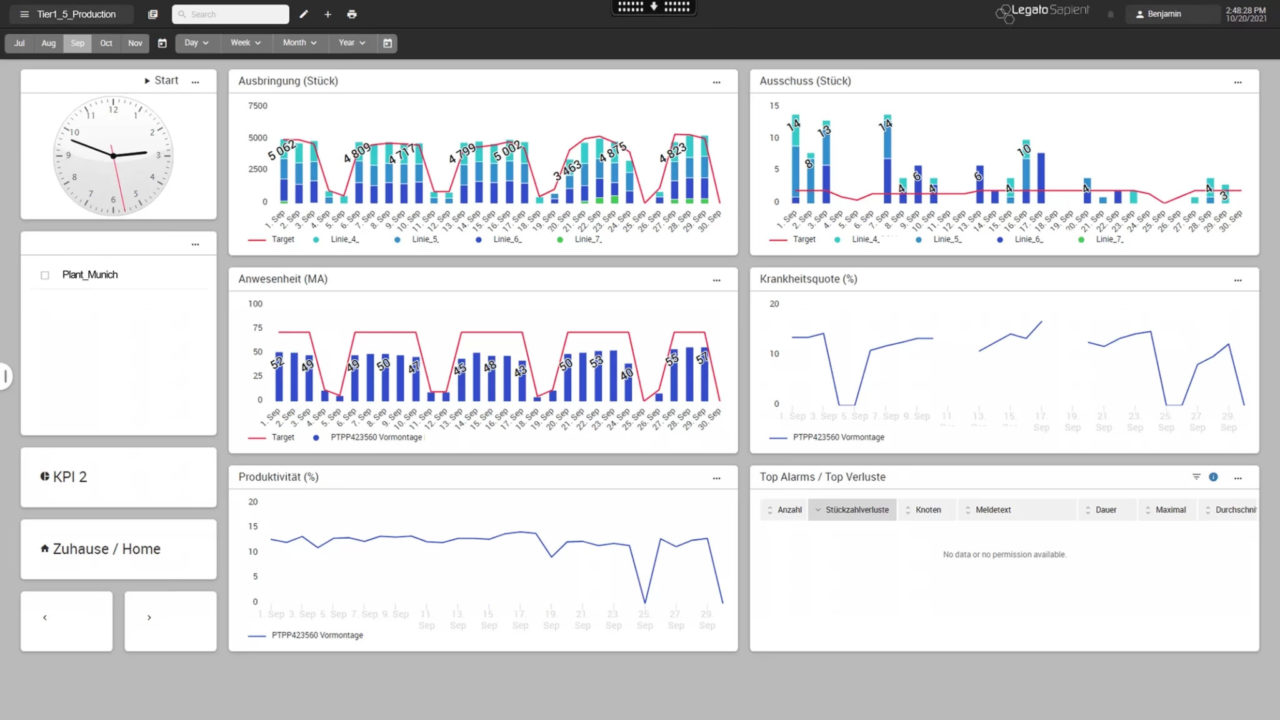

Mit Hilfe des nachfolgenden Dashboards können Sie Prozessabweichungen rechtzeitig bemerken und korrigieren. Im oberen rechten Abschnitt können Abweichungen auf Basis des Stückzahlverlaufs erkannt werden, wenn die aktuelle Ist-Stückzahl unterhalb der aktuellen Soll-Stückzahl liegt.

Für detailliertere Analysen in Bezug auf die Stückzahlen zoomen Sie zum Zeitpunkt der Abweichung in das Diagramm und öffnen über einen Click die Sidebar mit weiteren Analysen. Nachfolgend sind die zugehörigen Störungen zum ausgewählten Zeitraum (Zoom-Bereich im Diagramm) dargestellt:

Das User-Frontend enthält vielzählige Möglichkeiten von Interaktionen mit den präsentierten Daten. Somit ist eine maximale Flexibilität für detaillierte Analysen und letztlich eine hohe Anlagenverfügbarkeit und Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) gewährleistet.

FAQ: Wichtige Fragen zur Anlagenverfügbarkeit

Was bedeutet Anlagenverfügbarkeit?

Der Begriff Anlagenverfügbarkeit bezeichnet einen Soll-Ist-Vergleich. Sie gibt an, wie viel Prozent der Zeit eine Anlage im Vergleich zur geplanten Produktionszeit tatsächlich produziert hat. Die Maschinenverfügbarkeit ist der analoge Begriff für Maschinen.

Was macht eine gute Anlagenverfügbarkeit aus?

Die Anlagenverfügbarkeit wird häufig durch den Indikator OEE ausgedrückt. Wenn die verfügbaren Kapazitäten nicht optimal genutzt werden – was durch einen Wert von weniger als 65 % angezeigt wird – sollten der Produktionsprozess und die Effizienz optimiert werden: Ausfallzeiten und Fehlerzustände der Produktionsanlagen sollten dringend und gründlich analysiert werden. Liegt der Wert oberhalb von 65%, ist die Anlagenverfügbarkeit gut. Optimierungspotenzial besteht dauerhaft aber so gut wie bei jeder Anlage.

Wofür steht OEE und wie wird diese Kennzahl ermittelt?

OEE ist die Abkürzung für Overall Equipment Effectiveness. Im Deutschen wird auch die Abkürzung GAE für Gesamtanlageneffektivität verwendet. Der OEE-Wert setzt sich aus dem Produkt der drei Faktoren zusammen:

- Anlagenverfügbarkeit,

- Leistung (Nutzungsgrad) und

- Qualität

Er bewegt sich theoretisch zwischen 0% und 100%.

Warum ist die Steigerung der Anlagenverfügbarkeit wichtig?

Unternehmen können die OEE-Kennzahlen nutzen, um Optimierungspotenziale bei der Anlagenverfügbarkeit zu ermitteln und Entscheidungen auf der Grundlage solider Indikatoren zu treffen.

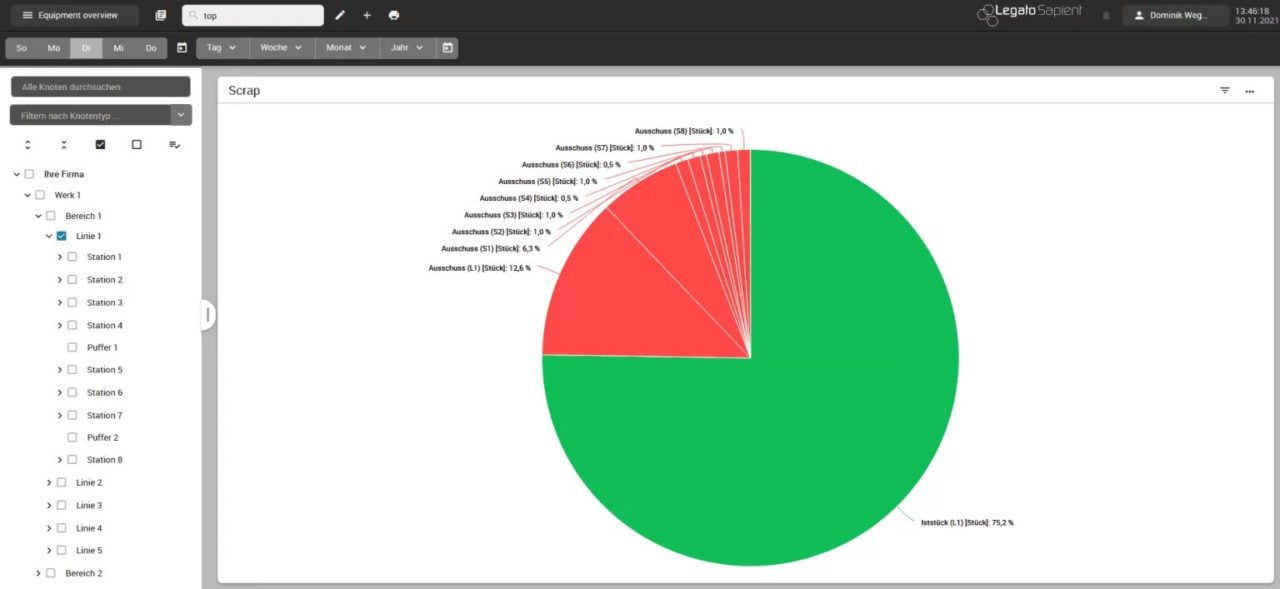

Ziel der Erhöhung der Anlagenverfügbarkeit ist es, ungeplante Ausfallzeiten, Ausschuss und Nacharbeit zu vermeiden. So können Sie ineffiziente Produktionsbereiche und deren Ursachen ausfindig machen und aus dieser Transparenz wirksame Maßnahmen zur systematischen Produktivitätssteigerung ableiten.

Maschinendatenerfassung zur Steigerung der Produktionsleistung

Die Vorteile im Überblick

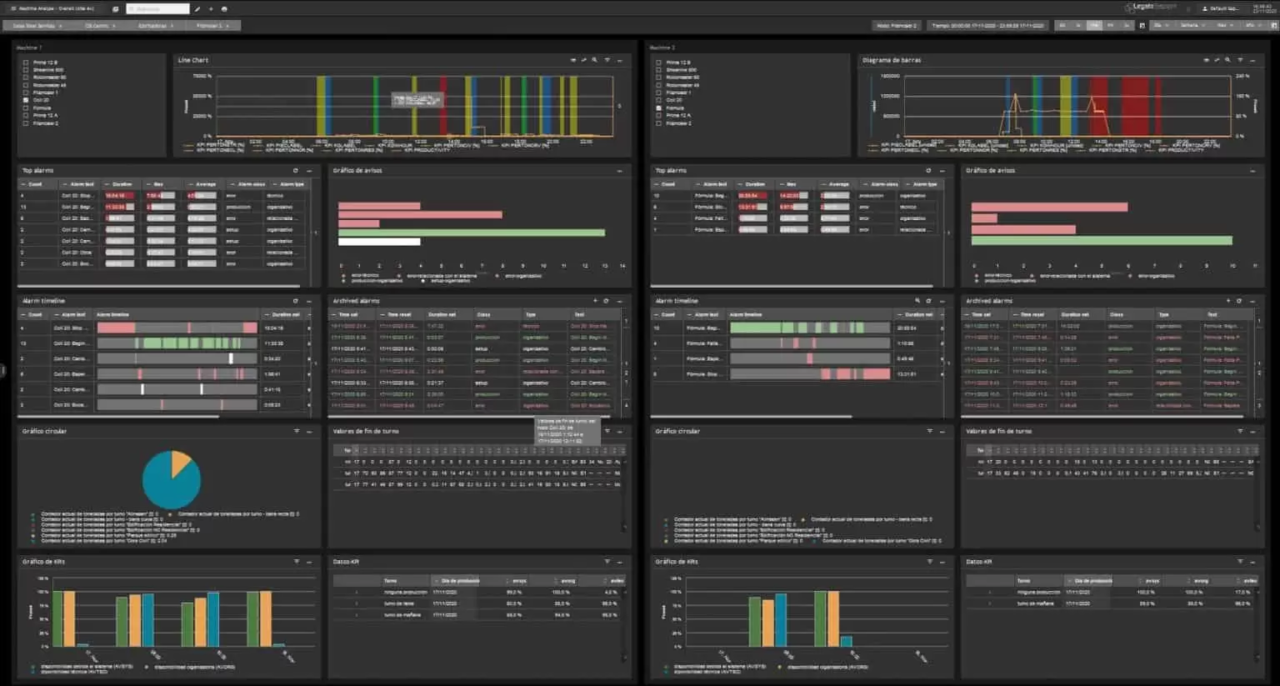

Instandhaltungskosten explodieren häufig, weil die eigentlichen Ursachen von Maschinenstillständen nicht behoben werden. Anschließend müssen Stillstandverluste aufgrund von Überstunden oder zusätzlicher Reservekapazitäten aufgeholt werden. Damit Sie die eigentlichen Ursachen von Stillständen nachhaltig bekämpfen können, analysiert Legato Sapient jeden Prozessschritt in Echtzeit. Die Maschinendatenerfassung erlaubt Ihnen eine systematische OEE-Analyse und aggregiert die Werte zu aussagekräftigen Kennzahlen, wie beispielsweise OEE (Overall Equipment Effectiveness), MTTR (mean time to repair) oder MTBF (mean time between failures).

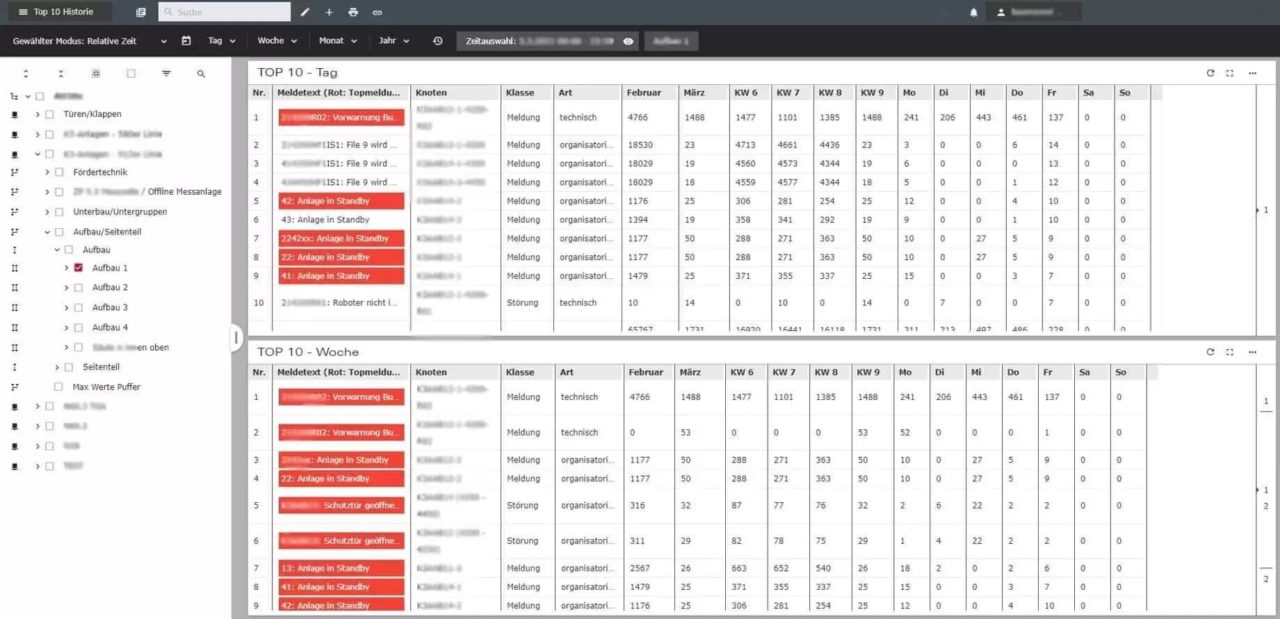

Über TopX-Auswertungen von Maschinenstillständen und deren Ursachen werden Verbesserungspotenziale sichtbar, die sukzessive abgearbeitet werden können. Problemursachen können direkt über die integrierte Maßnahmensteuerung nachverfolgt und eliminiert werden – ganz im Sinne des kontinuierlichen Verbesserungsprozesses (KVP). Damit wird Ihr Tagesgeschäft künftig durch ein präventives Agieren bestimmt und nicht mehr nur durch ein problemgesteuertes Reagieren.

Maschinendatenerfassung, die Business Value schafft

Produktions-KPIs schaffen Transparenz. Das Modul unserer MES-Softwarelösung Legato Sapient ermöglicht eine automatische Kalkulation und Aggregation von Informationen. Durch die so generierten Einblicke können Sie Prozessabweichungen schneller erkennen und lösen. Vereinfachen Sie Ihr Maßnahmenmanagement mit einer OEE-Analyse.

Durch den Einsatz unserer Softwarelösung können Sie eine Produktionssteigerung um mindestens 3% erzielen – ein Ergebnis, das zusätzliche Millionen bringen kann! Die Steigerung der Gesamtanlageneffektivität basiert dabei beispielsweise auf der Verkürzung von Reaktionszeiten im Störungsfall. Auf diese Weise erhöhen Sie die Anlagenverfügbarkeit.

Durch Real-Time-Monitoring hinsichtlich Pufferstände und Anlagenverkettungen können Sie zudem Leerlaufzeiten vermieden und die Ausbringung zusätzlich erhöhen. Eine optimierte Taktzeit spart weitere wertvolle Minuten, die zur Produktionssteigerung beitragen.

Legato Sapient: Ihr System zur langfristigen Verbesserung der der Ausbringung und Gesamtanlageneffektivität

Als Informationsgrundlage für die OEE-Datenerfassung binden wir sowohl homogene als auch heterogene Maschinenparks über verschiedene Kommunikationsvarianten an. Dabei ist es irrelevant, von welchem Hersteller Ihre Produktionsmaschinen stammen – es können über 2.000 Maschinen an ein System angedockt werden!

Die erfassten Daten werden dann zu aussagekräftigen Kennzahlen aggregiert, beispielsweise Ausbringung, Qualitätsrate, Anlagenverfügbarkeit, MTTR, MTBF und viele mehr. Für jede Kennzahl können Soll- und Grenzwerte festgelegt werden, sodass eine ständige Überwachung des Ist-Zustandes zum Soll-Wert möglich ist. Alle Informationen können über einen Standard-Webbrowser abgerufen werden. Zum bestmöglichen Verständnis stehen Ihnen sowohl tabellarische als auch grafische Auswertungen zur Darstellung der Kennzahlen zur Verfügung.

Unsere Softwarelösung ermöglicht Ihnen eine Auswertung von Stillständen. Mit erfolgreicher Behebung der Störungsursachen vermeiden Sie wiederkehrende Störungen nachhaltig.

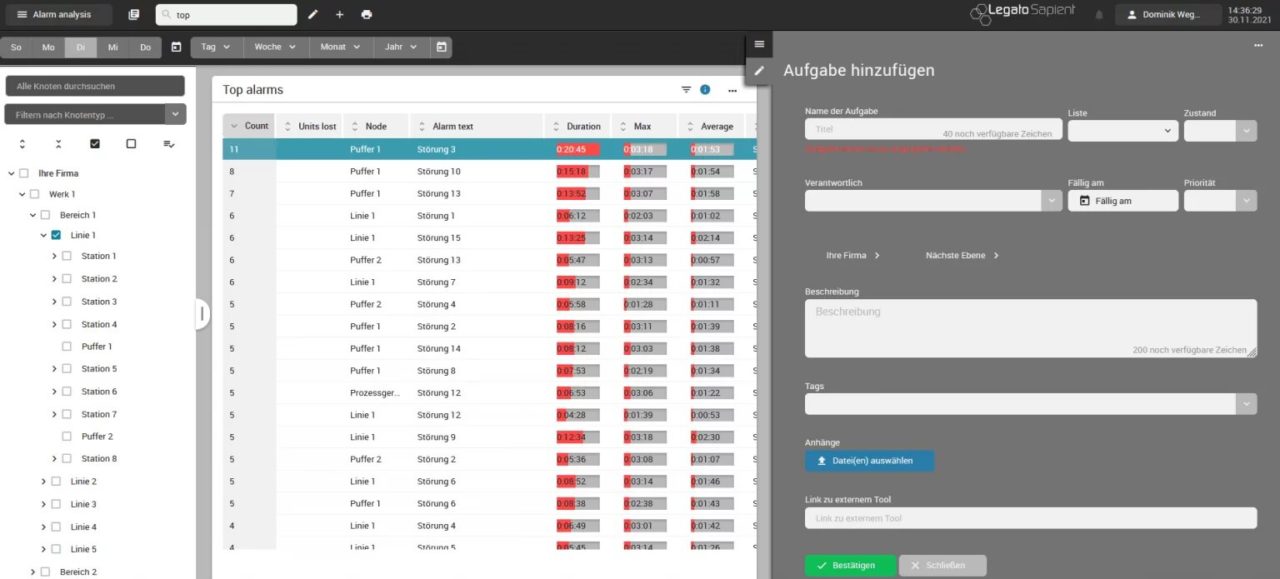

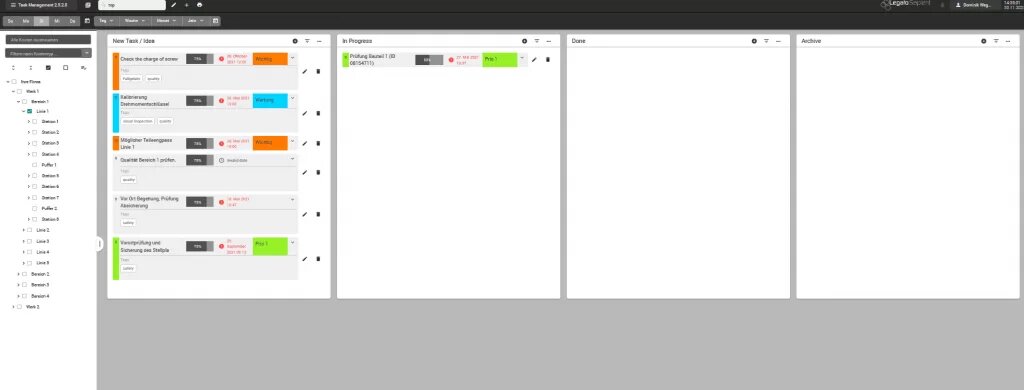

Zusätzlich bietet unsere Software auch ein dezidiertes Aktions- und Maßnahmenmanagement an. Bearbeiten Sie systematisch und kontinuierlich verschiedene Aufgaben wie beispielsweise die beschriebene nachhaltige Vermeidung wiederkehrender Störungen. Dafür legen Sie direkt im System Maßnahmen zu verschiedenen Ereignissen an, die dann im Sinne des KVPs mit Fälligkeitsdatum und Verantwortlichkeit getrackt werden können. Dies vereinfacht die Kommunikation und Zusammenarbeit im Team erheblich, da jeder die Maßnahmen im Blick hat und verschiedene Teilaufgaben den entsprechenden Experten zugewiesen werden können. Nutzen Sie die Informationen für das Shopfloor Management und die Morgenrunde, sodass auch hier die Informationstiefe gesteigert wird.

Click-Demo in der OEE-Analyse

Nach dem Motto „viele Wege führen nach Rom“ gibt es in Legato Sapient verschiedene Ansatzpunkte, um die Gesamtanlageneffektivität langfristig zu verbessern.

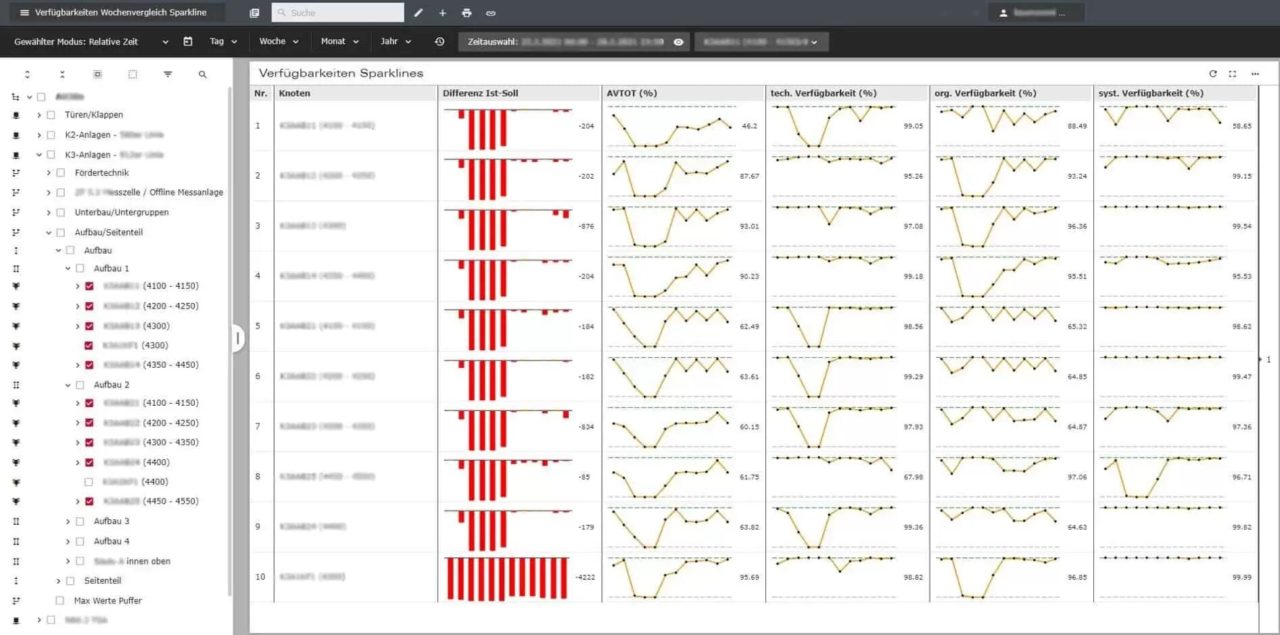

Visualisierung der Ist- und Soll-Stückzahlen

Oftmals wird damit begonnen, aussagekräftige KPIs wie z.B. die Produktionseffizienz eines Bereichs oder die Anlagenverfügbarkeit zu betrachten. Im nachfolgenden Screenshot können über „Multiselect“ mehrere Bereiche bzw. Anlagen miteinander verglichen werden. In diesem Fall erfolgt ein Vergleich der Ausbringung (Ist- vs. Soll-Stückzahl) und der Verfügbarkeiten (Gesamt, technisch, organisatorisch und systembedingt).

Durch diesen Vergleich können die „schwächsten“ Anlagen bzw. Bereiche, also die „Bottle Necks“ identifiziert werden. Auf Basis dessen erfolgt dann eine tiefergehende Analyse der Ursachen. Hier werden die typischen Störauswertungen, wie TopX-Störungen herangezogen. Bestimmen Sie die Hauptursachen und ergreifen Sie präventive Maßnahmen im KVP.

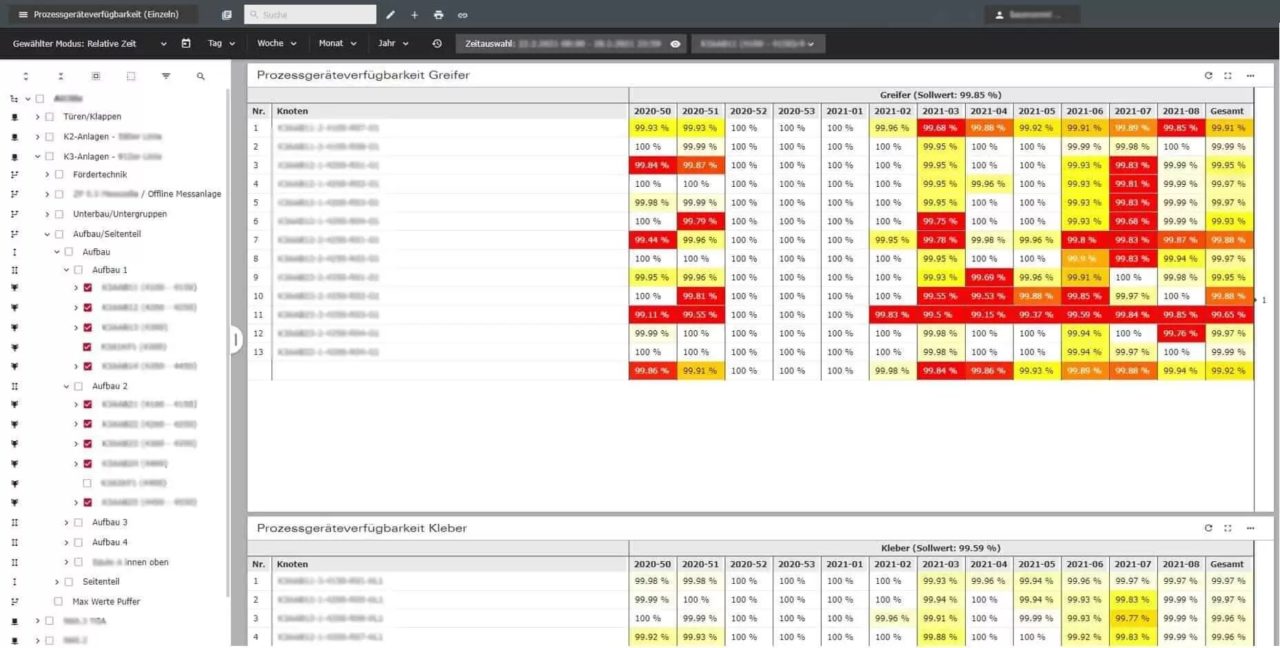

Visualisierung von Grenz- und Sollwerten

Eine alternative Darstellung ist im folgenden Screenshot abgebildet – hier werden Verfügbarkeitswerte unterhalb eines definierten Grenz-/Sollwertes automatisch eingefärbt, so erkennen Sie die kritischen Handlungsfelder noch schneller.

Auch diese Ansicht dient als Basis für tiefergehende Auswertung der Ursachen, typischerweise greifen Sie auch hier wieder auf Störauswertungen, wie TopX-Auswertungen zurück.

Typischerweise beginnen Sie mit der Störung, die die größte Auswirkung auf den Stillstand bzw. die Verfügbarkeit hat. Im Maßnahmenmanagement wird eine entsprechende Maßnahme mit Verantwortlichkeit und Zieldatum definiert und abgearbeitet. Im Anschluss wird mit der „zweitwichtigsten“ Störung analog dazu verfahren.

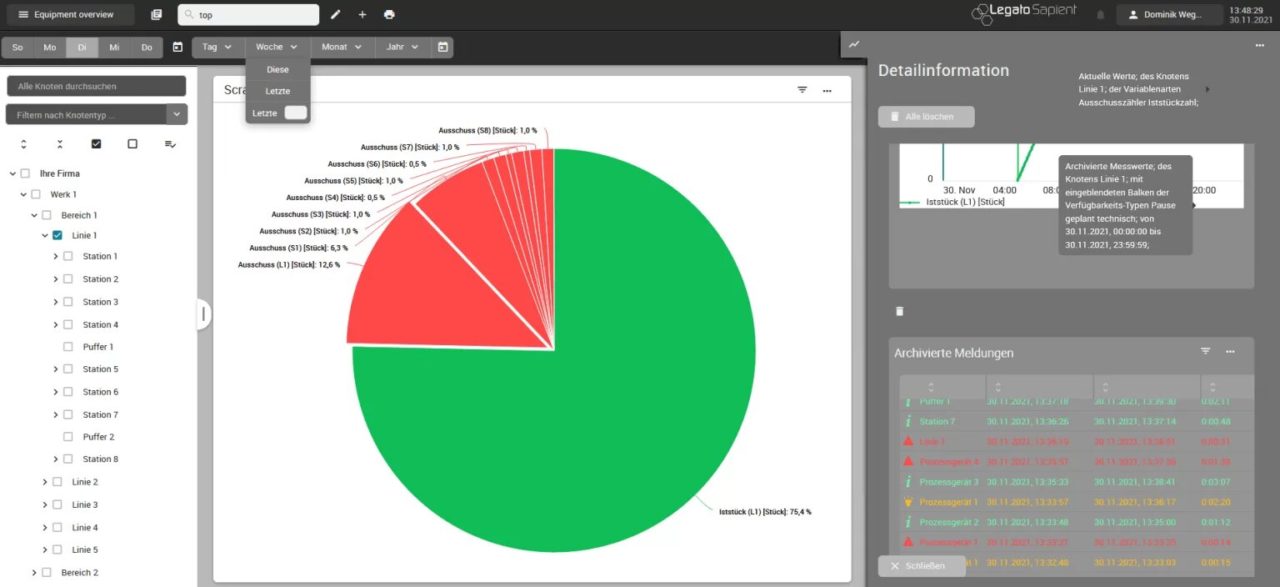

Weitere Kennzahlen der Fertigungsdatenanalyse

Neben der Betrachtung von Verfügbarkeiten und Stückzahlen werden weitere Kennzahlen für die Steigerung der Gesamtanlageneffektivität herangezogen. Das nachfolgende Beispiel zeigt eine typische Darstellung die dabei hilft helfen, Störungen im Prozess aufzudecken. Im unteren Bereich steht jeder Punkt für eine Taktzeit – alle Punkte, die nicht im grün-gelben Band liegen, sind Taktzeitüberschreitungen oberhalb der Grenzwerte. Hier liegen jeweils Störungen im Prozess vor.

Im Rahmen der weiteren Fertigungsdatenanalyse wird im Diagramm in den betroffenen Zeitbereich „gezoomt“. Anschließend ist über die 3 Punkte rechts oben im Boardlet ein genauer Blick in die jeweiligen Störmeldungen des betroffenen Zeitbereichs möglich.

FAQ: Wichtige Fragen zur OEE-Analyse

Was versteht man unter OEE?

Die Overall Equipment Effectiveness (OEE) oder Gesamtanlageneffektivität ist die Kennzahl für produzierende Unternehmen, an der die Ausbringung gemessen wird. Es handelt sich um eine Zusammenfassung der untergeordneten Kennzahlen Verfügbarkeit, Leistung und Qualität. Im Optimalfall würden in der verfügbaren Zeit die Sollraten ohne Ausschuss erbracht. Damit läge der OEE-Wert bei 100%. In der Realität gelten OEE-Werte zwischen 65% und 85% als gut.

Was leistet die Maschinendatenerfassungs-Software?

Mittels einer Maschinendatenerfassungs-Software können mehrere Anlagen, heterogene Maschinenparks, selbst mit über 2000 Geräten, angebunden und überwacht werden. Unabhängig vom Standort werden Störungen oder Ausfälle in Echtzeit gemeldet. Regeln Sie die Behebung der Störung und den Verantwortlichkeitsbereich im integrierten Maßnahmenmanagement.

Welche Vorteile bringt der Einsatz einer Maschinendatenerfassungs-Software für Ihr Unternehmen?

Durch eine umfassende Maschinendatenerfassung können Sie die Ausbringung auf verschiedenen Ebenen optimieren. Zum einen erlauben Ihnen die Echtzeitdaten verkürzte Reaktionszeiten, wenn Stillstände oder Störungen auftreten. Zum anderen können Sie im historischen Datenverlauf Top-Störungen identifizieren und die Ursachen beseitigen. Nicht zuletzt vereinfacht Ihnen die digitale Maschinendatenerfassung die Kommunikation und Aufgabenverteilung im Team.OEE ist die Abkürzung für Overall Equipment Effectiveness. Im Deutschen wird auch die Abkürzung GAE für Gesamtanlageneffektivität verwendet. Der OEE-Wert setzt sich aus dem Produkt der drei Faktoren zusammen:

- Anlagenverfügbarkeit,

- Leistung (Nutzungsgrad) und

- Qualität

Er bewegt sich theoretisch zwischen 0% und 100%.

Welche Rolle spielt die OEE-Analyse für den KVP?

Die Analyse der OEE in Ihrem Unternehmen erlaubt Ihnen kontinuierliche Veränderungsprozesse (KVPs) einzuführen und somit die Gesamtanlageneffektivität nachhaltig zu steigern. Indem Sie die Datenhistorie dazu nutzen Ausfälle vorzeitig zu erkennen und präventive Instandhaltungsmaßnahmen einzuplanen, optimieren Sie Ihre Ausbringung und gestalten die Zusammenarbeit proaktiv, statt auf Störungen nur zu reagieren.

Nehmen Sie persönlich Kontakt mit mir auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Schreiben Sie mir gerne über das Kontaktformular.

Dominik Weggler

Sales Team Germanedge

Nacharbeit in der Produktion vermeiden durch Rückverfolgung von Bauteilen

Eine Rückrufaktion ist der Worst Case für jedes Unternehmen. Sie verursacht enorme Kosten und sorgt für negative Schlagzeilen. Rückrufaktionen sind durchaus keine Seltenheit. Laut Statistik gibt es allein in Deutschland ca. 300 Produktrückrufe und über 2.000 Rapex-Meldungen der Europäischen Mitgliedsstaaten jährlich. Durch die Nacharbeit in der Produktion entstehen Kosten, die schnell im zweistelligen Millionenbereich liegen können. Eine Reduzierung dieser Szenarien um nur 1% bedeutet eine enorme Kostenersparnis.

Im Idealfall erkennen Sie Qualitätsprobleme in der Produktion frühzeitig und leiten sofortige Maßnahmen ein. Ist eine Rückrufaktion oder Nacharbeit trotz allem notwendig, müssen sie schnell und zielgerichtet erfolgen. Automatisierte Track- und Trace-Lösungen sind notwendig, um die Rückverfolgung (Traceability) von Bauteilen in der Produktion zu ermöglichen.

Vorteile einer Traceability MES-Software

Rückverfolgung in der Produktion

Tracking & Tracing zur Bauteilrückverfolgung ist eine Kernfunktion der MES-Lösung Legato Sapient. Sie ermöglicht eine lückenlose Nach- und Rückverfolgung sämtlicher Produkte inklusive aller produktrelevanten Daten – und zwar über den gesamten Fertigungsprozess hinweg. Auf diese Weise entsteht ein vollständiges Abbild jeder Produktionseinheit – ein digitaler Zwilling. Dieser beinhaltet sämtliche Produktdaten (wie z.B. Auftrag, Typ, Merkmale, Qualitätsstatus), produktbezogene Prozessdaten (wie z.B. Drehmomente, Temperaturen) sowie produktbezogene Anlagedaten (wie z.B. Status, Störungen).

360° Rundumblick für Track & Trace

Das MES als Keyplayer ermöglicht die Rückverfolgung von Rohstoffen, Zwischen- oder Endprodukten über entsprechende Lesestellen im Prozess. Neben dieser praktikablen Methode gehört zu einem vollumfänglichen Track & Trace noch mehr.

60% der Produktionsbetriebe nutzen Tracking & Tracing nur halbherzig, um Nacharbeit in der Produktion zu verringern. Volles Potenzial schöpfen Sie nur in Verbindung mit Maschinendatenerfassung (MDE) und Betriebsdatenerfassung (BDE) aus. Dazu gehört unter anderem eine automatisierte Echtzeit-Datenerfassung aus dem Produktionsprozess, um eine hohe Datenqualität und reales Monitoring der Ist-Situation zu garantieren.

Des Weiteren hat das Tracking & Tracing über ein MES als globalen Leitstand den Vorteil, dass Sie die lückenlose Bauteilrückverfolgung aller produktrelevanten Daten über den gesamten Produktionsprozess (vom Rohmaterial bis zum Endprodukt) jederzeit einsehen und analysieren können – anders als z.B. bei lokalen RFID-Datenspeichern. Ein MES kann dazu als zentrale Datendrehscheibe fungieren und liefert somit nicht nur die Transparenz innerhalb des gesamten Produktionsbereichs – horizontale Datenintegration – sondern auch Informationen in Echtzeit aus dem Shopfloor für die Geschäftsebene – vertikale Datenintegration.

Mit all den erfassten und gespeicherten Daten können eine Vielzahl von aggregierten Werten und Kennzahlen erzeugt werden (z.B. Bearbeitungs- und Transportzeiten, Qualitätsgrad), die als Basis für den kontinuierlichen Verbesserungsprozess (KVP) dienen und somit eine Effizienzsteigerung bzgl. Kosten, Zeit und Qualität ermöglichen.

Prozessverriegelung – mehr als nur Rückverfolgung der Produktion

Eine lückenlose Erfassung der Daten bezüglich Transparenz ist unerlässlich. Zudem sollte aber ein heutiges, modernes Tracking & Tracing im Sinne der Qualitätslenkung nicht nur zur Vorbeugung und Überwachung dienen. Vielmehr sollen auch Funktionen für die Qualitätsregelung enthalten sein, um bei Identifizierung der qualitativ unzureichenden Bauteile oder Chargen entsprechende Prozesse einsteuern zu können – nicht nur Track & Trace sondern auch Control.

Das Einsteuern kann automatisch, d.h. ereignisgesteuert über definierte Prozessgrenzwerte und Überwachung der Ist-Werte aus den Steuerungen erfolgen oder durch manuelles Kennzeichnen einer Produktionsfachkraft. Wird eine Produktionseinheit (PU) im Produktionsfluss mit einem Sperrstatus versehen, erfolgt die Dokumentation dieses Prozesswertes in dessen Lebensakte. Entsprechende Einträge in die Sperrliste stoppen die Weiterverarbeitung der betroffenen PU und ermöglichen das frühzeitige Ausschleusen. Damit verhindern Sie unnötige und kostenintensive Weiterverarbeitungen im Produktionsprozess.

Carrier Management & PU Koordination (Skids)

Für manche Produktionsprozesse ist ein Transport der Produktionseinheit selbst nicht möglich. Hierfür werden spezielle Transportmittel als „Werkstückträger“ eingesetzt. Carrier oder Skids haben eine eigene ID (Carrier ID), die zur Identifizierung an den Lesestellen verwendet wird. Die Identifizierung der Produktionseinheit in der PU-Koordination erfolgt dann indirekt über die Carrier-ID, der die PU-ID bei der Zusammenführung zugeordnet wurde. Dies ist heutzutage eine Standardmethode, um den Bezug zwischen identifizierten Carrier und Produktionseinheit herzustellen.

Ohne ein zentrales System wie das MES erfolgt die Identifizierung an einer Lesestelle ausschließlich für den anstehenden Produktionsprozess zur Durchführung des Arbeitsvorgangs, d.h. ohne Rückverfolgung der Transportmittel. Mit einem MES können ebenso die erfassten Informationen der Transportmittel getrackt werden. Somit ist eine Echtzeit-Rückverfolgung in der Produktion möglich. Zusätzliche Informationen (z.B. Route, Anzahl) unterstützen bei der PU-Koordination und Bereitstellung der Transportmittel (zur richtigen Zeit am richtigen Ort), was wiederum die organisatorische Verfügbarkeit verbessert. Die Erkenntnis über die Einsatzdauer und -häufigkeit ist auch eine verbesserte Instandhaltung im Sinne von Predictive Maintenance möglich.

Click-Demo: Rückverfolgung in der Produktion

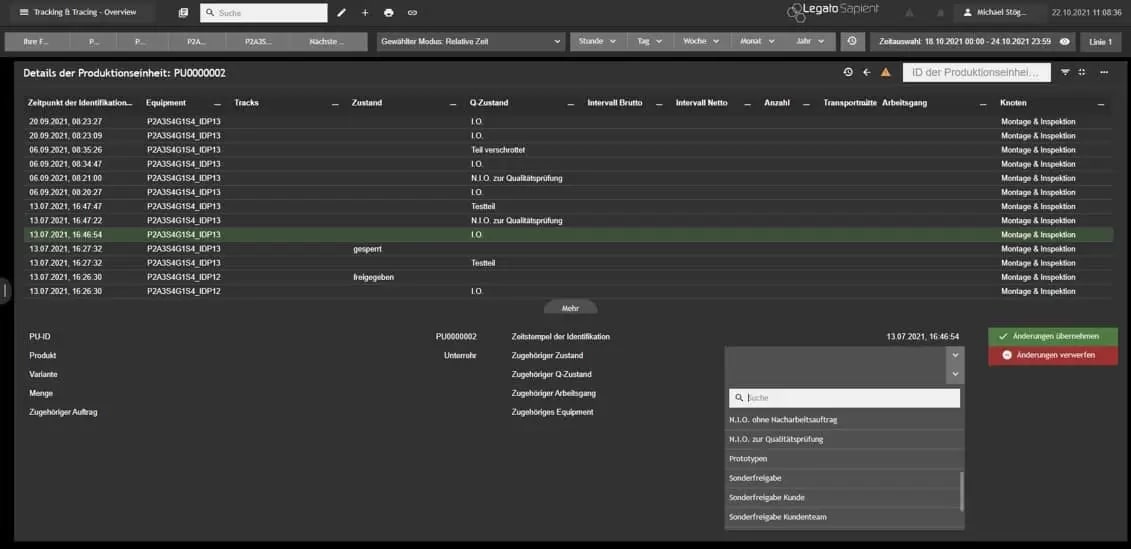

Im Beispiel sehen Sie den Einsatz von Track & Trace zur Rückverfolgung von Produktionseinheiten. Ziel ist es, Informationen zu identifizierten Produktionseinheiten für den Produktionsbereich „Endmontage“ im Werk 2 zu erhalten, den Qualitätsstatus zu prüfen und den Q-Status einer PU zu ändern.

- Ausgangssituation: Aufgrund festgestellter Probleme bei einem Werkzeug (Schrauber) in der Endmontage der Linie 1 müssen im Sinne von „Tracing“ die davon betroffenen Produktionseinheiten identifiziert werden.

- Ziel: Identifikation der betroffenen Produktionseinheit(en), Prüfung und ggf. Änderung des Qualitätsstatus, um entsprechende Produkte für weitere Arbeitsgänge zu sperren (Ausschleusen, separate Qualitätsprüfung, ggf. Nacharbeit, Ausschuss oder wieder Einschleusen)

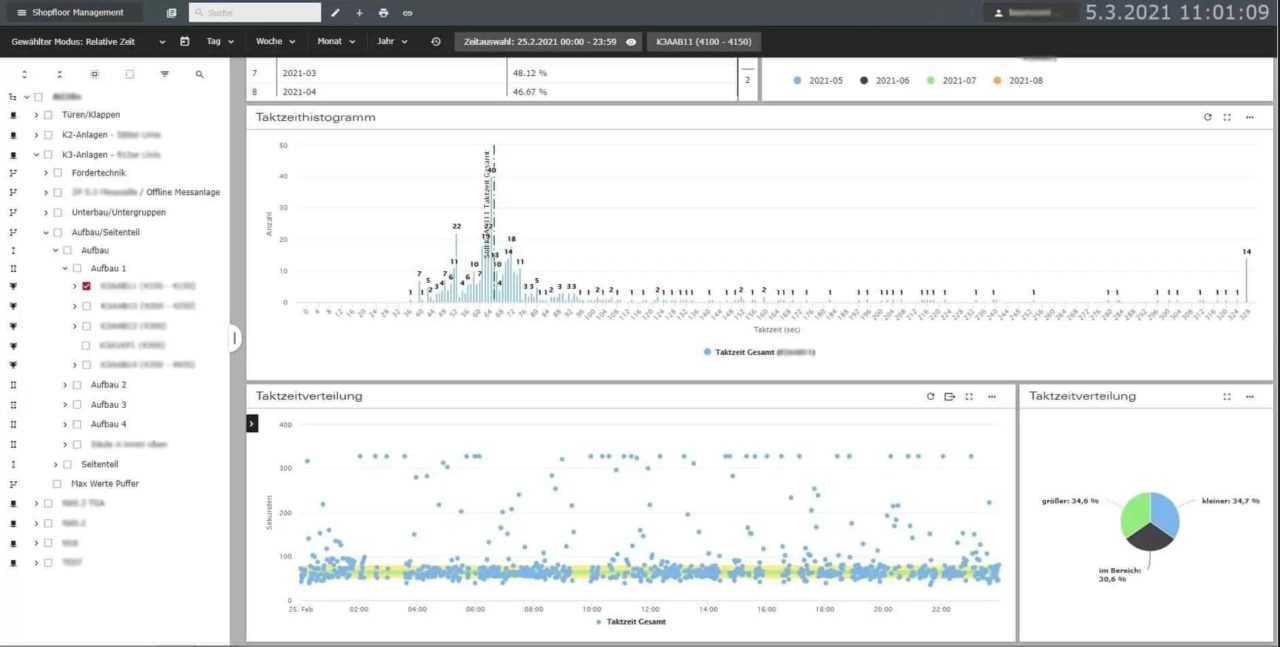

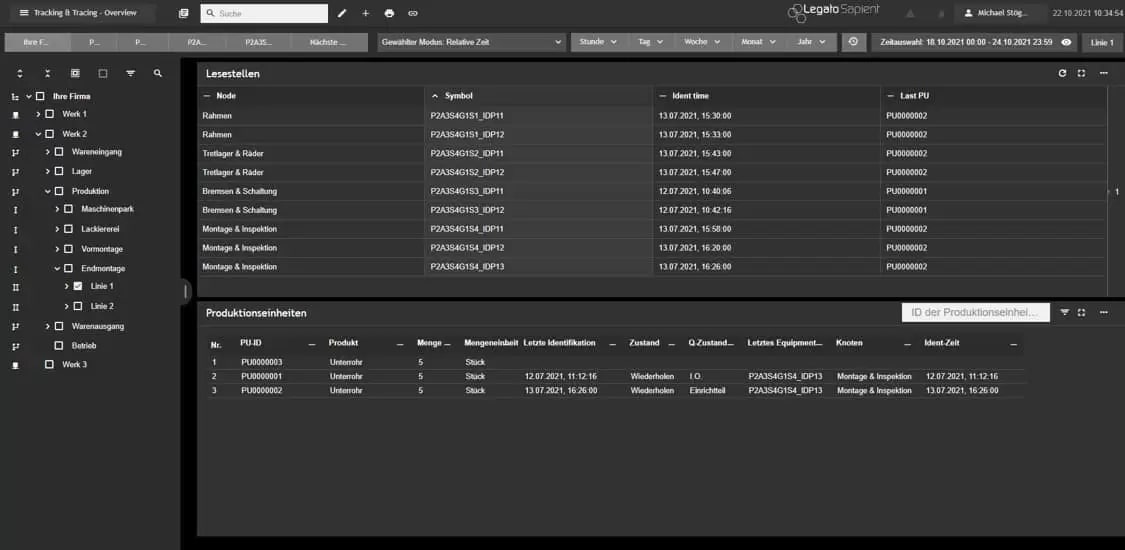

Schritt 1: Auswahl des Track & Trace Dashboards „Overview“

Das Dashboard liefert alle Informationen zu den Track & Trace-Lesestellen (Identifikationspunkte) und den darüber identifizierten Produktionseinheiten. Im linken Bereich wird der Navigationsbaum (logische Fertigungsstruktur) abgebildet. Für den aktuell ausgewählten Knoten „Werk 3“ sind keine Lesestellen vorhanden und somit werden keine Informationen in den Boardlets „Lesestellen“ und „Produktionseinheiten“ angezeigt.

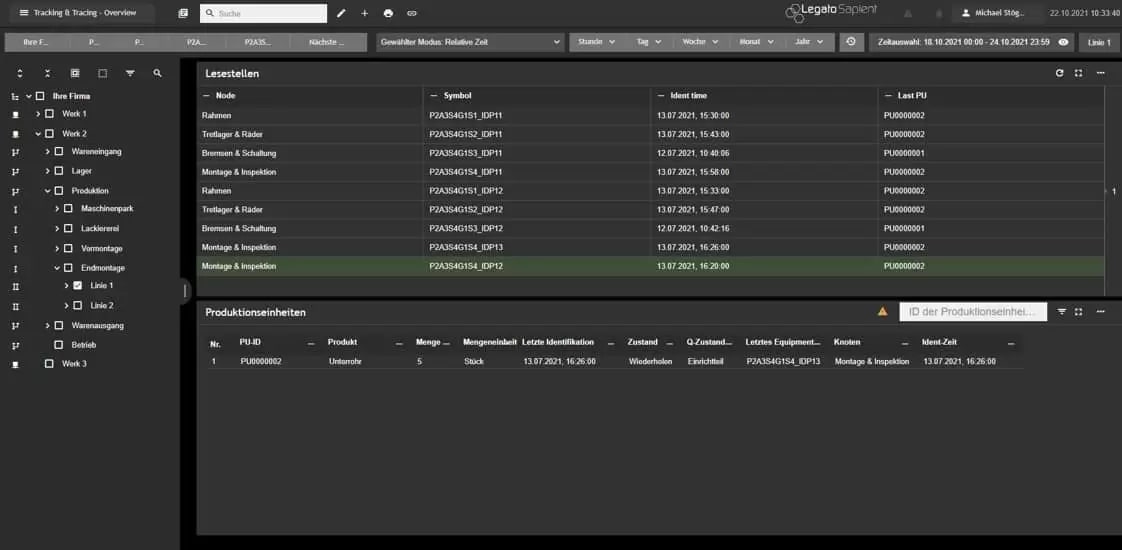

Schritt 2: Auswahl des relevanten Produktionsbereiches

Mit Auswahl des relevanten Produktionsbereichs (Endmontage, Linie 1) im Navigationsbaum, werden die Inhalte aller Boardlets aktualisiert. Im Boardlet „Lesestellen“ werden alle Lesestellen der Linie 1 und die darüber zuletzt identifizierten PUs inklusive Identifikationszeitpunkt dargestellt.

In dem Boardlet „Produktionseinheiten“ sind alle Produktionseinheiten aufgelistet, die an den oben aufgezeigten Lesestellen erfasst wurden, mit Details zu jeder PU-ID. Als zusätzliches Filterkriterium kann noch der Zeitbereich eingestellt werden (z.B. zeitliches Auftreten der Montageprobleme und damit möglich betroffene Produktionseinheiten).

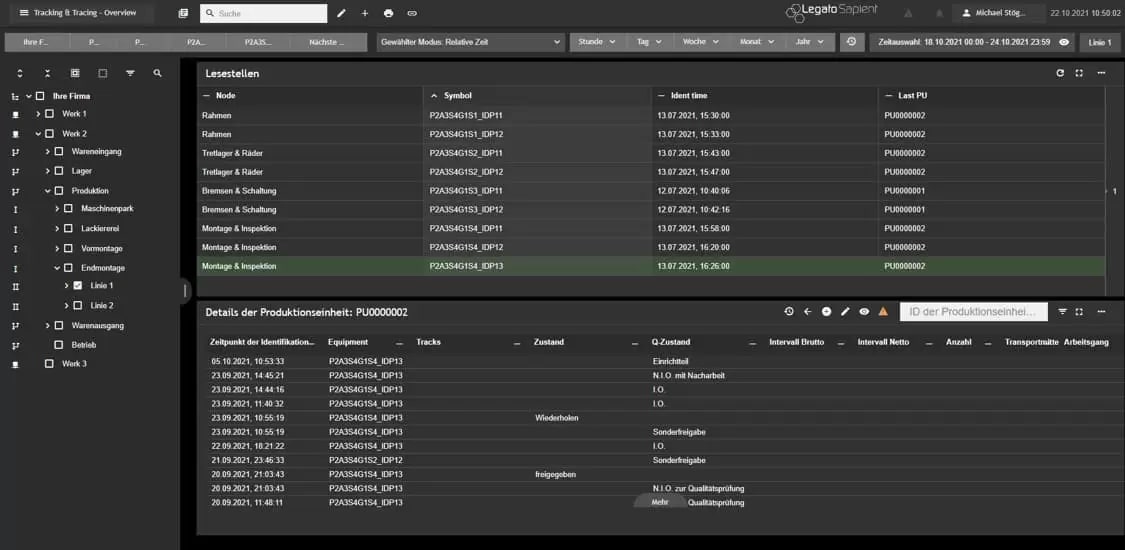

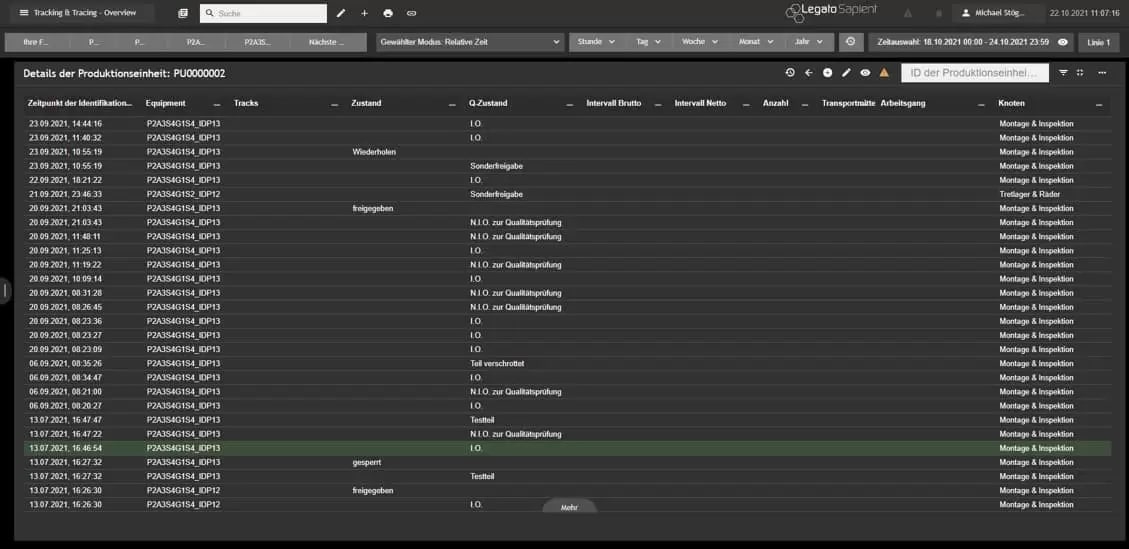

Schritt 5: Detailansicht der Produktionseinheit

In der Detailansicht ist die komplette Tracking-Historie der PU ersichtlich, die auf Basis der Identifikation an den einzelnen Lesestellen in Kombination mit automatisch erfassten Prozess-/ Maschinendaten und Bedienereingaben entstanden ist. Somit kann im Sinne von Tracing der gesamte protokollierte Prozess eingesehen und analysiert werden. Zur besseren Analyse kann die Ansicht des Boardlets „Details der Produktionseinheit“ maximiert und der seitliche Navigationsbaum ausgeblendet werden.

Schritt 6: Analyse der PU-Koordination

Mit entsprechenden Rechten können Tracking-Daten ergänzt oder geändert werden. Dies kann unter anderem das Ändern eines Qualitätsstatus sein, um das Bauteil bei Ändern auf „nicht in Ordnung (n.i.O.)“ für weitere Folgeprozesse zu sperren und Folgeaktionen, beispielsweise Ausschleusen oder Nacharbeit in der Produktion, anzustoßen. Durch Auswahl des Datensatzes über Doppelklick wird ein Bearbeitungsmodus aktiviert.

Schritt 7: Analyse der PU-Historie

Im Bearbeitungsmodus ist es unter anderem möglich, den Zustand der PU (z.B. freigegeben, gesperrt) oder den Q-Zustand (z.B. n.i.O. zur Qualitätsprüfung) zu ändern. Eine vorkonfigurierte Auswahlliste mit den möglichen Zuständen ermöglicht eine einfache Auswahl der Parameter. Mit Übernahme der Änderungen wird diese PU-Historie aktualisiert bzw. erweitert.

FAQ: Wichtige Fragen zu Track & Trace

Was ist Track and Trace in der Produktion?

Track and Trace ermöglicht die Rückverfolgbarkeit in der Produktion. Mit der entsprechenden MES-Software können Sie jederzeit die genauen Produktionsschritte und Statusmeldungen abrufen. Hierfür hat sich auch der Begriff „MES-Traceability“ etabliert.

Bei der Bauteilrückverfolgung werden die Produktionseinheiten mit einer sogenannten PU-ID versehen. Durch die Maschinendatenerfassung in Echtzeit können Sie auf verschiedenen Ebenen sehen, wie es um eine bestimmte Produktionseinheit steht, und entsprechende Maßnahmen steuern.

Welche Bedeutung hat Nacharbeit in der Produktion?

Nacharbeit umfasst alle Prozesse, die bei fehlerhaften Produkten greifen und dazu dienen, diese Fehler zu beseitigen, damit ein fehlerfreies Produkt ausgeliefert werden kann.

Nacharbeiten in der Produktion können mit erheblichem Mehraufwand und Kosten verbunden sein. Mit Hilfe einer geeigneten und leistungsfähigen MES-Softwarelösung können Werks- und Produktionsleiter Produktionseinheiten nachverfolgen und den Ausschuss sowie die daraus resultierenden Kosten minimieren.

Warum ist die Rückverfolgung der Produktion wichtig?

Durch Rückverfolgung der Produktion (englisch: track & trace oder traceability für Rückverfolgbarkeit) können Sie jederzeit feststellen, wann und wo ein Produkt oder eine Einheit gefertigt wurde und wo mögliche Fehler aufgetreten sind. Auf diese Weise können Sie die Ursache von Ausschuss ermitteln und Produkte zurückrufen, wenn unerwartete Probleme auftreten.

Nehmen Sie persönlich Kontakt mit mir auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Schreiben Sie mir gerne über das Kontaktformular.

Dominik Weggler

Sales Team Germanedge

Zielgerichtete Wartungsplanung in der Industrie

Eine Excel oder papierbasierte Koordination und Dokumentation von Wartungstätigkeiten ist weder effizient, noch prozesssicher. Die TÜV-Vorgaben in Bezug auf Dokumentation und Archivierung können zwar auch so erfüllt werden, jedoch nur mit extrem hohem Aufwand und einer gewissen Fehleranfälligkeit. Eine bedarfsorientierte Wartung kann so nur mit erheblichem Aufwand sichergestellt werden.

Die Vorteile einer zielgerichteten Instandhaltung und Wartungsplanung per Software im Überblick:

Warum ist zielgerichtete Wartungsplanung für ein Unternehmen wichtig? Welche Beweggründe gibt es dafür?

Wenn die Koordination der Wartungstätigkeiten auf manuellen Prozessen basiert und ohne jegliche Automatisierung abläuft, ist die Folge häufig eine sogenannte Über- oder Unterwartung. Im Falle einer Überwartung werden unnötigerweise Instandhaltungskapazitäten verplant, teure Ersatzteile und Betriebsstoffe verbraucht und wertvolle Produktionszeit verschenkt. Eine Unterwartung führt zu unnötigem Verschleiß und somit zu ungeplanten Produktionsstillständen mit aufwändigen und teuren Ad-hoc-Reparatureinsätzen. Das macht wiederum den kompletten Produktionsplan zunichte und verursacht massive Kosten.

Welche Lösungsansätze gibt es im Instandhaltungsmanagement?

Zur Vermeidung von Über- und Unterwartung sowie ungeplanter Maschinenstillstände wird seit vielen Jahren Total Productive Maintenance (TPM) als Schlüsselfunktion der Lean-Management-Philosophie gelebt. Total Productive Management, im Sprachgebrauch auch als Total Productive Maintenance anzutreffen, bildet hierfür einen Rahmen, der auf acht Säulen aufbaut:

- Zielgerichtete kontinuierliche Verbesserung

- Autonome Instandhaltung

- Geplante Instandhaltung

- Kompetenzmanagement

- Qualitätserhaltung

- Anlaufmanagement

- TPM in administrativen Bereichen

- Arbeitssicherheit, Gesundheits- und Umweltschutz

Aufbauend auf diesen Säulen bietet die Digitalisierung ungeahnte Möglichkeiten, kontinuierliche Verbesserung zu gestalten und zu leben. Produktionsnahe Instandhaltungssoftware mit Maschinendatenerfassung befähigt autonome Instandhaltungsteams, gezieltes Maßnahmenmanagement zu betreiben. Die Planung und Ausführung von Maßnahmen und Wartungsarbeiten lässt sich, basierend auf den Maschinendaten, effizient planen.

Zeitgleich erfolgen Dokumentation und Analyse ohne Medienbruch im selben System. Die MES-Software Legato Sapient bietet hierfür die maßgeschneiderte Plattform, um die Ziele der TPM Philosophie auf dem Shopfloor zu etablieren.

Wie sieht unsere Lösung für autonome Instandhaltung aus?

Legato Sapient erstellt digitale „Wartungskarten“, in denen die durchgeführten Maßnahmen TÜV-konform dokumentiert, archiviert und abgearbeitet werden. Verantwortlichkeiten und Wartungsintervalle sind klar definiert. Fälligkeiten berechnet das System automatisch sowohl zeit- als auch wertbasiert über die vorgeschriebenen, wartungsrelevanten Kriterien. Das Instandhaltungsteam wird durch die interaktiven Dashboards in Legato Sapient geführt und kann sich auf die Sicherstellung eines störungsfreien und leistungsfähigen Produktionsprozesses konzentrieren. Der operative Betrieb setzt sich aus zwei Komponenten zusammen, TPM Planung und TPM Aufträgen.

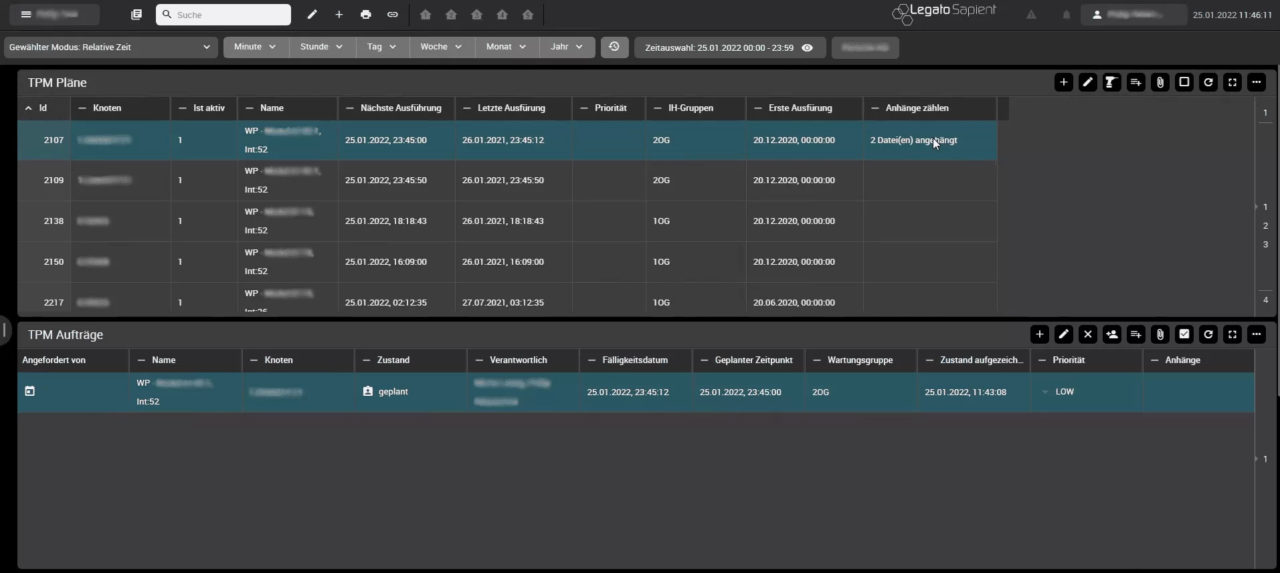

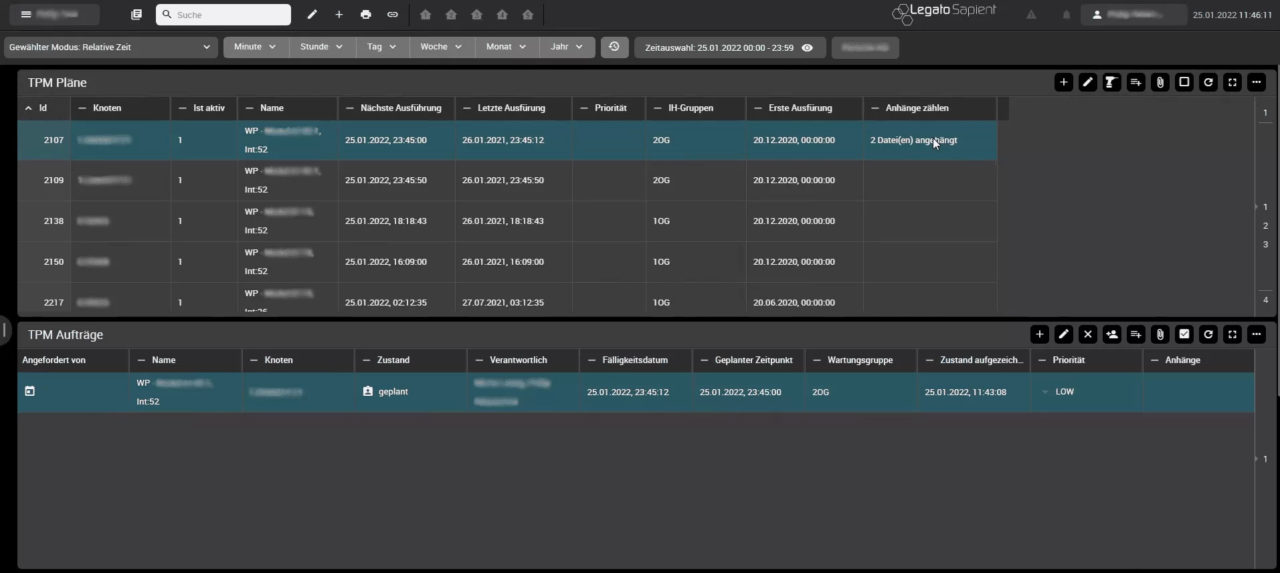

Wartungsplanung: So erstellen Sie TPM Pläne

Im Boardlet TPM Pläne erfolgt die Erstellung von Wartungsplänen, die individuell einzelnen Anlagen oder Maschinengruppen zugeordnet werden. So entsteht ein Überblick der Wartungspläne eines ausgewählten Bereiches mit allen wartungsrelevanten Attributen (ID/Name, Startzeitpunkt, nächste Fälligkeit, letzte Durchführung, zugewiesenes Personal, Priorität). Weiterhin enthalten Wartungspläne präzise Beschreibungen der Arbeitsinhalte und benötigter Komponenten.

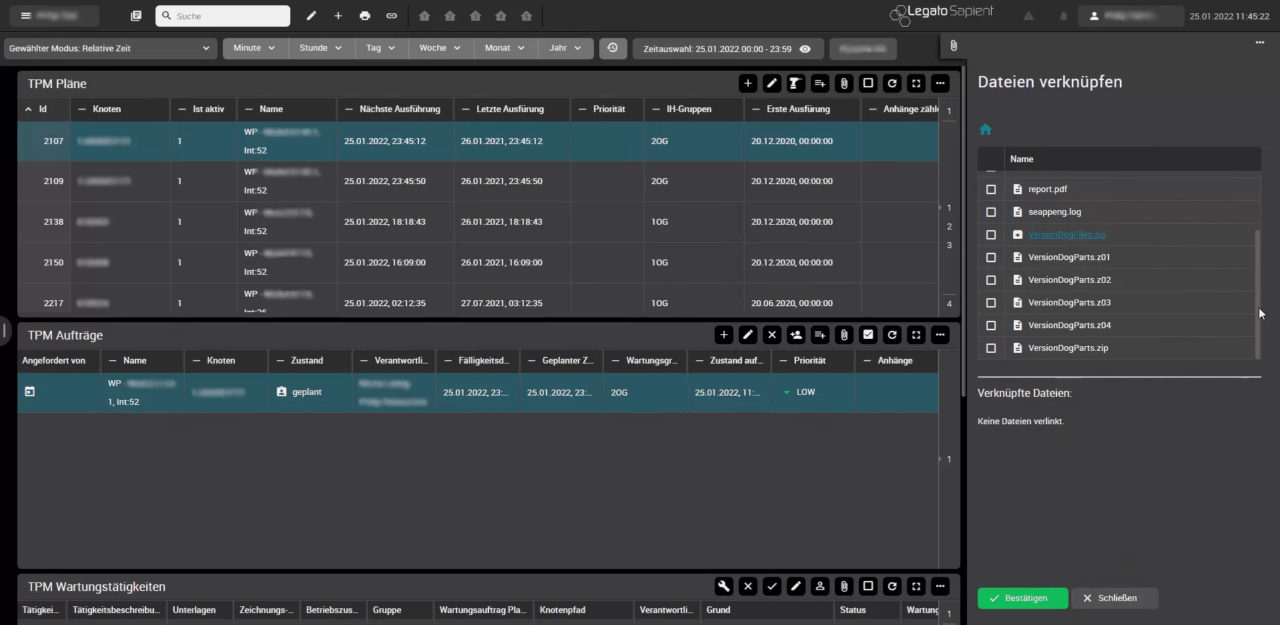

Die Visualisierung zeigt alle verfügbaren Wartungspläne zum selektierten (Unter-) Knoten in der Unternehmensstruktur und ist angereichert mit Informationen wie der nächsten Fälligkeit, letzten Erledigung und der zuständigen Instandhaltungs-Gruppe. Die Bearbeitung der Wartungspläne kann über manuelles Anlegen neuer Wartungspläne oder einen automatisierten Import via csv-files erfolgen. Weiterhin lassen sich bestehende Wartungspläne anpassen und konfigurieren und Dateien anhängen.

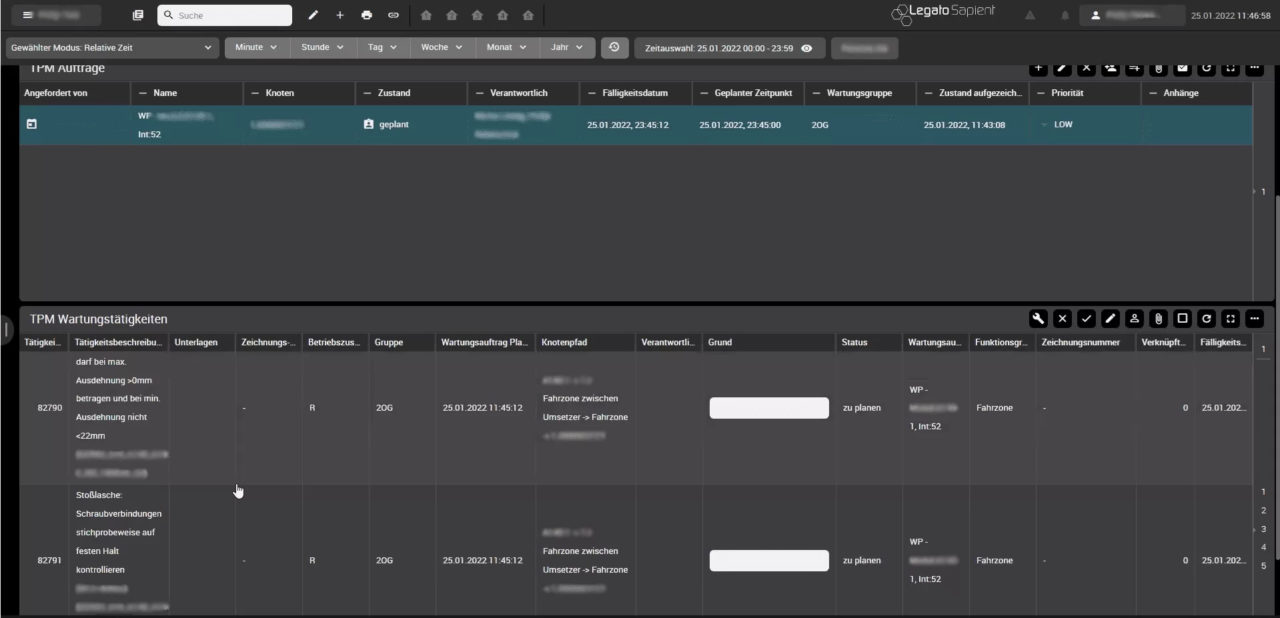

Autonome Instandhaltung: So erstellen Sie TPM-Aufträge

Aus TPM-Plänen werden mittels verschiedener Trigger TPM-Aufträge generiert. Diese lösen zeit-, wertbasiert oder meldungsbasiert einen Wartungsauftrag aus. Darüber hinaus ist es dem Betreiber der Anlage möglich, Ad-hoc eine Wartungsanforderung abzusetzen. Zeitbasiert löst Legato Sapient die Aufträge aus, sobald ein definiertes Intervall von Tagen oder Schichten verstrichen ist. Für das wertebasierte Antriggern werden Onlinedaten der Steuerung ausgewertet, die bei dem Erreichen von Schwellen- oder Grenzwerten (z.B. produzierte Stückzahl, Durchsatz oder Schwingungswerte) einen Auftrag auslösen. Meldungsbasierte Aufträge legt Legato Sapient an, wenn die Steuerung einen dezidierten Alarm sendet.

Für die Vorbereitung der Ausführung (Beauftragung, Bestätigung, etc.) sind alle fälligen Wartungsaufträge in einem Boardlet gelistet. Diese Visualisierung verschafft dem Instandhaltungsteam einen Überblick zu allen offenen Wartungsaufträgen zum selektierten (Unter-) Knoten. Es enthält relevante Informationen wie z.B. geplante Fälligkeit, den Auslöser und den aktuelle Zustand/Status. Die Übersicht über alle fälligen Wartungsaufträge ermöglicht dem Instandhaltungsleiter eine gezielte Ressourcenplanung und den Instandhaltungsteams eine Liste offener Aufgaben.

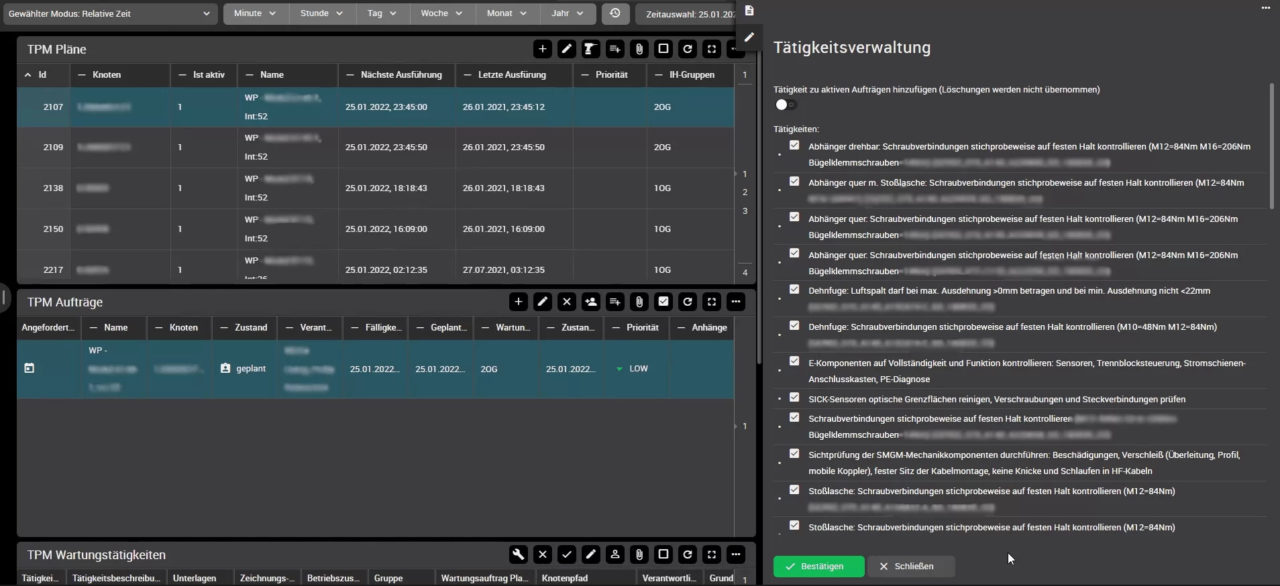

Für die strukturierte Abarbeitung der Wartungsaufträge und Verwaltung der Tätigkeiten erfolgt die Zuordnung der Aufträge an eine oder mehrere Personen aus der entsprechenden Instandhaltungsgruppe. Legato Sapient stellt zur Abarbeitung der Aufträge alle relevanten Informationen zur Verfügung. Hierzu zählen detaillierte Tätigkeitsbeschreibungen, Status, benötigtes Material oder Dateianhänge (z.B. Bedienungsanleitungen und Handbücher).

Instandhaltungsmanagement zur TPM Analyse

Um die eingangs erwähnten Vorzüge der kontinuierlichen Prozessoptimierung greifbar zu machen, enthält Legato Sapient ein zusätzliches Modul zur TPM Analyse. Dieses zeigt auf operativer Ebene die aktuelle Situation auf dem Shopfloor. Anlagenstatus und Alarme sowie der Status von Wartungsaufträgen können visualisiert und überwacht werden. Rückblickend ermöglicht es die Auswertung und den Vergleich historischer Daten, insbesondere von Alarmen, wartungsspezifischen KPIs (MTTR, MTBF, Anlagenverfügbarkeit etc.) und der Wartungshistorie (Aufgaben, Zeitstempel, Verantwortung). So lässt sich die Performance-Steigerung nachweisen und ein aktiver KVP etablieren.

Der Mehrwert autonomer Instandhaltung in der Industrie

Durch den beschriebenen (digitalisierten) Prozess mit Hilfe von Legato Sapient ergibt sich in vielerlei Hinsicht Mehrwert für Sie als Kunde:

Ablösung von Papier- und/oder Excel-basierten Wartungstätigkeiten

- Erhebliche Papierreduktion auf dem Weg zur papierlosen Fertigung

- TÜV-konform – in Bezug auf Dokumentationspflicht und Archivierung

Bedarfsorientierte Koordination von Wartungstätigkeiten zur Vermeidung teurer Überwartung (Wartungstätigkeiten werden zu oft ausgeführt)

- Verschwendung teurer Produktionszeit vermeiden

- Verschwendung von Instandhaltungskapazitäten vermeiden

- Verschwendung teurer Ersatzteile/Betriebsstoffe vermeiden

Bedarfsorientierte Koordination von Wartungstätigkeiten zur Vermeidung teurer Unterwartung (Wartungstätigkeiten werden zu selten ausgeführt)

- Vermeidung ungeplanter Produktionsstillstände (aufgrund ungeplanter Ausfälle einer Anlage) mit teuren ad-hoc Reparatureinsätzen

- Vermeidung von Qualitätsmängeln an den gefertigten Produkten, durch nicht-beseitigte Späne, fehlende Betriebsstoffe o.ä.

- Vermeidung von Sicherheitsrisiken durch fehlerhafte Sicherheitstüren o.ä.

Koordination der fälligen Wartungstätigkeiten durch den Instandhaltungsleiter bzw. den TPM-Koordinator

- Automatische Benachrichtigung der relevanten Personengruppen (Instandhaltungsleiter, TPM-Koordinator) zum Fälligkeitstermin erfolgt eine

- Zugeteilte Wartungstätigkeiten erscheinen bei den jeweiligen Instandhaltungsgruppen in einer „To-Do-Liste“

Transparenz in der Wartungsplanung

- „Vorausschau“ auf zukünftige Wartungen: Wartungszähler sind zu jeder Zeit im System einsehbar

- Zentrale Dokumentation aller durchgeführten Wartungstätigkeiten inkl. Verantwortlichkeit und Datum

- Mögliche Korrelationen zwischen Fehlern und Wartungsintervallen können erkannt werden

Click Demo: Wartungsplanung und Instandhaltungsmanagement mit Legato Sapient

Der nachfolgende Screenshot zeigt die im System verfügbaren Wartungspläne und fälligen Wartungsaufträge zum ausgewählten Bereich (Knoten in der Fertigungsstruktur).

Darüber hinaus werden verschiedene Informationen, wie beispielsweise der nächste Fälligkeitstermin, die letzte Ausführung oder die zuständige Instandhaltungsgruppe, angezeigt – hierbei gilt aber, dass die Ansicht flexibel angepasst werden kann.

Anpassung der Wartungsplanung in der Übersicht

Eine Bearbeitung der Wartungspläne ist in dieser Ansicht ebenfalls möglich. Es können zum Beispiel bestehende Wartungspläne angepasst oder neue Wartungspläne angelegt werden. Darüber hinaus bietet das System natürlich auch einen automatisierten Import von Wartungsplänen z.B. via csv-files an. Über das Stiftsymbol oben rechts im Boardlet der Wartungspläne kann ein ausgewählter Wartungsplan (siehe blau-hinterlegte Zeile) bearbeitet werden. So können beispielsweise die Tätigkeiten innerhalb des Wartungsplans bearbeitet oder angepasst werden.

Zusatzinformationen zu einzelnen Wartungsplänen

Bei Auswahl eines Wartungsplans (siehe blau-hinterlegte Zeile) erscheinen im unteren Teil des Screenshots die angetriggerten, fälligen Wartungsaufträge (aus Wartungsplänen werden Wartungsaufträge ausgelöst, z.B. zeit- oder wertbasiert).

Wichtige Zusatzinformationen zu den fälligen Wartungsaufträgen werden ebenfalls dargestellt, wie etwa geplante Fälligkeitstermine, der Auslöser und der aktuelle Zustand/Status des Wartungsauftrages. Einem Wartungsauftrag können dann eine oder mehrere Personen aus der Instandhaltungsgruppe dem Wartungsauftrag zugewiesen werden.

Der nebenstehende Screenshot zeigt alle offenen Wartungstätigkeiten des ausgewählten Bereichs inkl. der entsprechenden Filtereinstellungen. Die Anzeige relevanter Zusatzinformationen (Spalten), wie z.B. Tätigkeitsbeschreibung, Grund, Status, usw. kann flexibel angepasst werden.

Das Abarbeiten der Tätigkeiten innerhalb eines Wartungsauftrags erfolgt dann durch einen zuständigen Verantwortlichen (wurde typischerweise im Vorfeld durch den Instandhaltungsleiter oder den TPM-Koordinator dem Wartungsauftrag bzw. der Tätigkeit zugewiesen).

Nach Abschluss aller Tätigkeiten eines Wartungsauftrags (inkl. Dokumentation der Fertigstellung durch den Instandhaltungsmitarbeiter) wird dieser abgeschlossen und der entsprechende Fälligkeitszähler zurückgesetzt.

Häufige Fragen zu Instandhaltungsmanagement und autonomer Instandhaltung

Was ist Instandhaltungsmanagement?

Instandhaltungsmanagement meint die Steuerung der gesamten Wartungsplanung auf technischer, wie administrativer Ebene. Dazu gehört die Inspektion, Wartung und Instandsetzung von Maschinen, aber auch die Verbesserung der Arbeitsprozesse. Die analytische und strategische Vorgehensweise, etwa bei der Festlegung von Zeitintervallen für Wartungstätigkeiten oder die Zuweisung der Verantwortlichkeiten sind essenziell für ein ganzheitliches Instandhaltungsmanagement. Ziel der Wartungsplanung ist es, die Kosten für Instandsetzungen gering zu halten und gleichzeitig die Gesamtanlageneffektivität zu steigern.

Welche Strategien gibt es zur Instandhaltung?

Im Instandhaltungsmanagement wird zwischen korrektiver, präventiver und vorausschauender Instandhaltung unterschieden. Bei der korrigierenden Instandhaltung werden Maschinen erst bei einem Ausfall repariert. Entsprechend entstehen keine Kosten für die Wartung und Wartungsplanung, dafür führen Ausfälle zu ungeplanten Anlagenstopps, eventuell produziert die Maschine aufgrund des Verschleißes deutlich mehr Ausschussware und der Lebenszyklus der Maschine verringert sich erheblich.

In der prospektiven oder präventiven Instandhaltung richtet sich das Management bei der Wartung nach den Angaben des Herstellers oder Erfahrungswerten zur MTBF (mean time between failure). Dadurch nimmt die Planungssicherheit bei Wartungen zu und der Lebenszyklus der Anlage kann verlängert werden. Allerdings kann es trotzdem zu unvorhergesehenen Anlagenstopps kommen, da sich die Wartung nach der statistischen Grundlage richtet, nicht nach dem realen Ist-Zustand der Anlage. Dies kann auch dazu führen, dass eine Maschine schneller gewartet wird, als notwendig und auf diese Weise Mehrkosten für das Unternehmen entstehen.

Die vorausschauende Instandhaltung ist zustandsbasiert und orientiert sich demnach an der aktuellen Verfassung der Anlage. Die Grundlage dafür liefern Echtzeitdaten, die mittels Sensoren und moderner Messtechnologie erhoben und von einer KI (Machine-Learning-Lösung) interpretiert werden. Je genauer die Instandhaltungssoftware auf die Anlage abgestimmt ist, desto effizienter kann die Wartungsplanung ablaufen: Verschleiß wird schneller erkannt, Reparaturen können geplant und günstiger stattfinden, der Lebenszyklus der Maschine verlängert sich und es können Kosten für Personal und Ausfallzeiten gespart werden.

Lohnt sich vorausschauendes Instandhaltungsmanagement?

Durch vorausschauendes Instandhaltungsmanagement können Sie Wartungskosten und Ausfallzeiten deutlich optimieren. Damit verschaffen Sie sich einen wichtigen Wettbewerbsvorteil. Zudem trägt die Instandhaltung der Anlage dazu bei, Ressourcen zu schonen, da Sie die Maschinen langfristig nutzen können. Voraussetzung ist, dass die Instandhaltungssoftware passgenau auf Ihre Anlage und Produktion abgestimmt ist.

Was bedeutet autonome Instandhaltung?

Autonome Instandhaltung bedeutet, dass grundlegende Wartungsaufgaben, z. B. Reinigung, Einölen oder Ähnliches, an den Maschinenbediener übertragen werden, der täglich mit der Maschine arbeitet. Die Einbeziehung der Person vor Ort verbessert ihr Verständnis für die Maschine und ermöglicht es ihr, Störungen frühzeitig zu erkennen, während sich die Techniker nicht um kleinere Wartungsarbeiten kümmern müssen, sondern sich auf die Reparaturaufgaben konzentrieren können.

Nehmen Sie persönlich Kontakt mit mir auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Schreiben Sie mir gerne über das Kontaktformular.

Dominik Weggler

Sales Team Germanedge

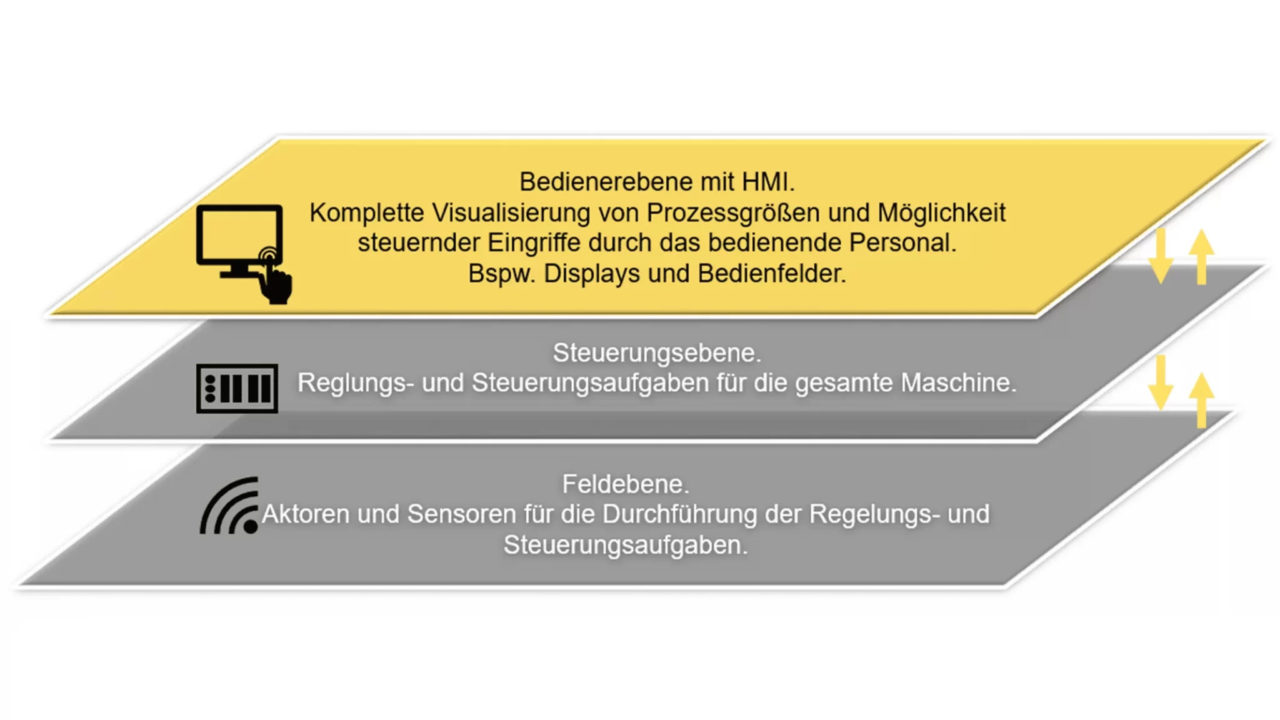

HMI-SCADA-Systeme schließen die Lücke zwischen MES und Shopfloor

Die Trennung zwischen der Leitsystemebene (MES) und dem HMI analog zur klassischen Automatisierungspyramide ist in produzierenden Unternehmen häufig noch gängige Praxis. Heterogene Systemlandschaften sind jedoch auf Dauer nicht wettbewerbsfähig. Systembrüche und ein nicht durchgängiger Informationsfluss sind an der Tagesordnung, da wichtige Informationen aus dem HMI nur ortsgebunden/lokal üblicherweise als Fat-Client-Lösungen verfügbar sind, obwohl sie auch anderswo notwendig wären. Ein weiterer, nicht unerheblicher Kostenfaktor im skizzierten Aufbau ist die teure und wartungsintensive Hard- und Middleware der Terminals.

Hier eröffnet die Digitalisierung neue Chancen: Eine Abkehr von den bestehenden, lokalen Fat-Client-Installationen im Bereich HMI ist nun möglich, wobei ein ausfallsicheres Netzwerk als produktionskritisches Medium vorausgesetzt wird.

Bessere Steuerung und Auswertbarkeit Ihrer MES-Daten durch Integration von SCADA-MES und SCADA-HMI

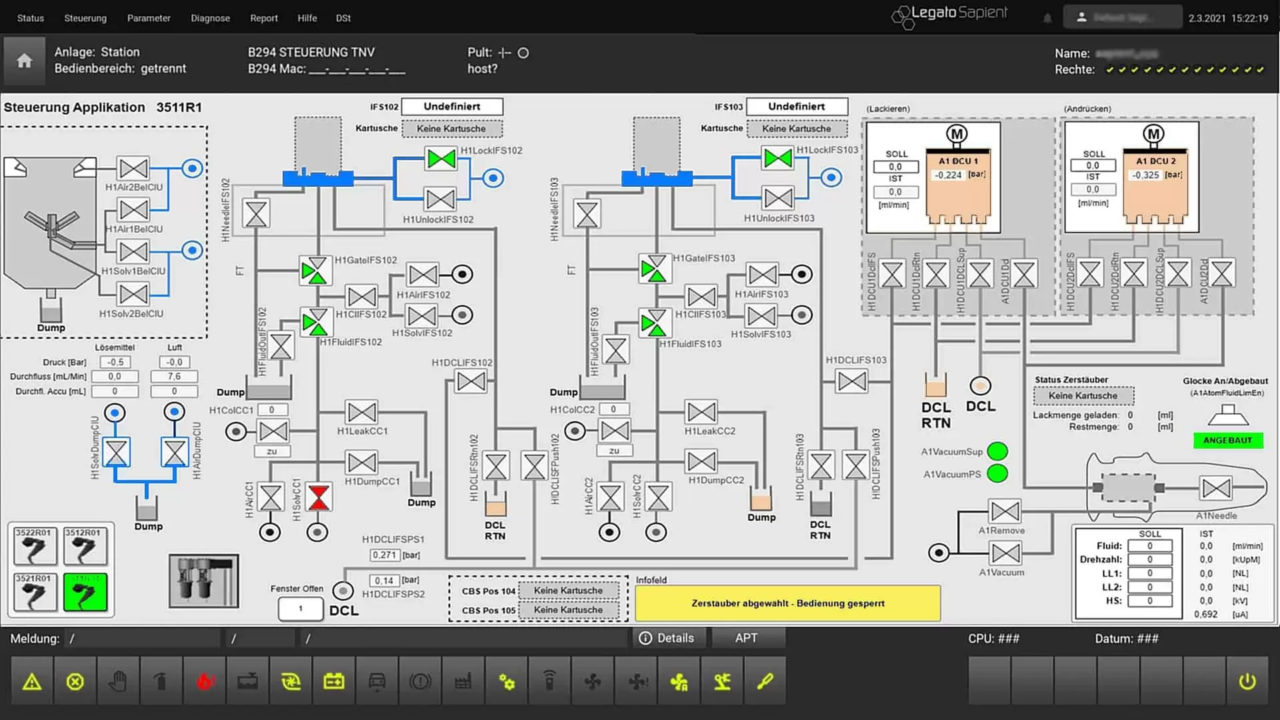

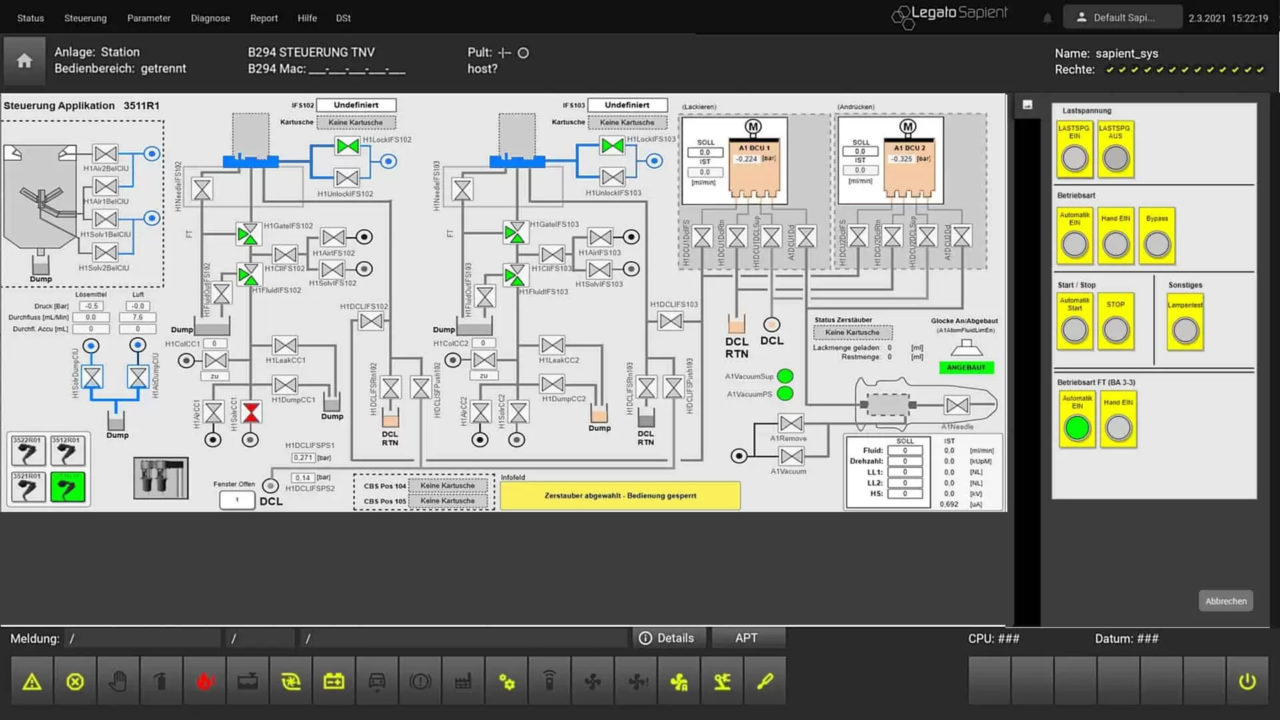

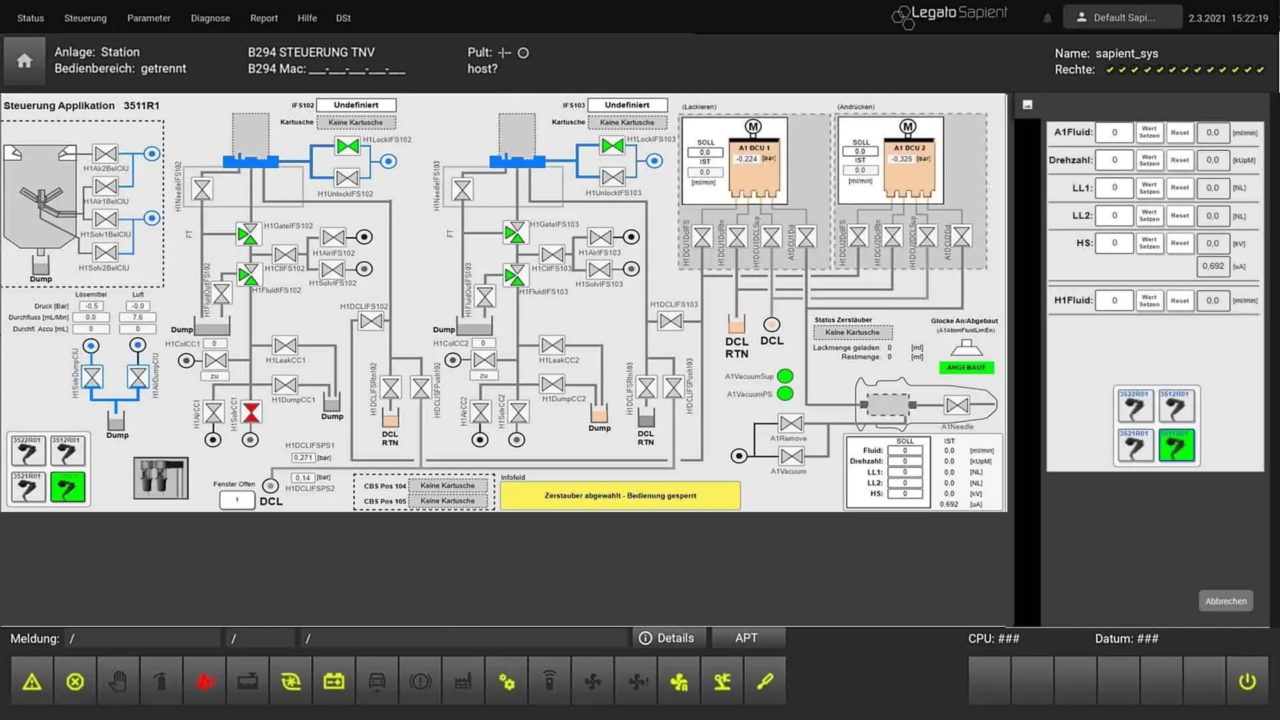

Das modular aufgebaute MES/ SCADA Legato Sapient kann um die HMI-Funktionalität erweitert werden. Mit Legato Sapient in Kombination mit unserem webbasierten HMI Modul haben Sie nicht nur alle Anlageninformationen zentral gespeichert und auf einen Blick sichtbar, sondern können auch direkt in den Anlagenprozess steuernd eingreifen. So schließt sich nicht nur die Lücke zwischen Leitebene und HMI und sorgt so für einen lückenlosen Informationsfluss ohne Verluste als „single point of truth“, sondern reduziert die Kosten für Terminal Hard- und Middleware entscheidend – eine gängige Hardware mit Webbrowser ist ausreichend.

Durch die Integration der webbasierten Variante des HMI in die Leitebene (MES) ergeben sich einige Vorteile:

- Durchgängigkeit & 360° Blick auf die Produktion: Verknüpfung aus zentralen MES- und dezentralen HMI-Daten für volle Transparenz

- Deutliche Kostenreduktion bei Hard- und Middleware durch Nutzung der Applikation im Webbrowser – dadurch kostengünstigere Hard- und Middleware ausreichend

- Geringere Betriebskosten durch zentrale Versionsupdates und sonstige Änderungen

- Ideale Lösung für heterogene Maschinenparks: integrierte, durchgängige Technologie von MES und HMI, unabhängig von den Anlagenlieferanten

- Reduzierte Aufwände bei der Anlageninbetriebnahme durch den Betrieb des HMI-Designers in der Cloud „HMI-Designer as a Service“

MES Legato Sapient mit HMI-Modul – eine Kombination mit Mehrwert

Die steigende Komplexität in der Fertigung erfordert ein lückenloses Abbild des Gesamtprozesses. Hierfür sind Daten mit verschiedener Detailtiefe je nach Anwendungsfall notwendig. Legato Sapient mit dem webbasierten HMI-Modul kombiniert den dezentralen Blick auf die Maschine mit dem Gesamtüberblick im Leitstand und sorgt so für einen lückenlosen Informationsfluss und Systemdurchgängigkeit.

Diese Informationen müssen ergonomisch sinnvoll für den Werker angezeigt werden, damit er diese schnell erfassen und entsprechend reagieren kann. Legato Sapient mit HMI ermöglicht eine Systemdurchgängigkeit aus verschiedenen Perspektiven

Aus Userperspektive:

- keine aufwändigen Wechsel zwischen verschiedenen Systemen

- höhere Transparenz, infolgedessen schnellere Reaktionen und geringere Maschinenstillstandzeiten

Aus technischer Perspektive:

- Projektierung: Grafische Übersichten müssen nur einmalig über den integrierten, webbasierten Designer erstellt und können sowohl auf HMI-Terminals als auch direkt in Legato Sapient verwendet werden

Softwarewartung/-betrieb: Zwei Systeme (sogar von zwei Herstellern) verschmelzen zu einem (Applikationssupport und IT-Integration)

Das HMI-Modul im Überblick

- Geräteunabhängige, webbasierte Lösung: Visualisierungen immer und überall verfügbar ohne teure Hard- und Middleware

- Dezentrale Perspektive: Lokales Bedienterminal mit anlagenbezogener Visualisierung

- Einblick in Anlagendaten und gesamtheitliche Übersichten aus Legato Sapient

- Serverbasierte Lösung für grafische Prozessvisualisierungen und prozessbezogene Bedienung

- Unterstützung von mehreren hundert Einzelstationen

- Geringe Latenz (< 1 Sekunde) für produktionskritische Interaktionen: Datenstrom ohne Umwege über die Datenbank

- Regelung von anwenderspezifischen Funktionen durch Rechtekonzept u.a. für eine Ausführung von sicherheitskritischen Aktionen nur im Sichtbereich der Anlage

Der HMI-Designer im Überblick

- HMI-Designer as a Service: Betrieb in der Cloud und damit zuverlässiger Support und einfache Updates

- Schnelle und einfache Vorabinbetriebnahme der Anlagen beim Lieferanten durch Visualisierungserstellung (webbasiert) in der Cloud inkl. Live-Anbindung der Maschine

- Kürzere Rollout-Zeiten beim Endkunden durch einfach Übernahme auf das Kundensystem

- Automatische Standardisierung durch generelle und kundenspezifische Bibliotheken für graphische Elemente und deren Verknüpfungen (z.B. DIN EN ISO 10628 Verfahrenstechnik)

- Einfache Dynamisierungen durch Low-Code-Ansatz ähnlich Excel-Formeln

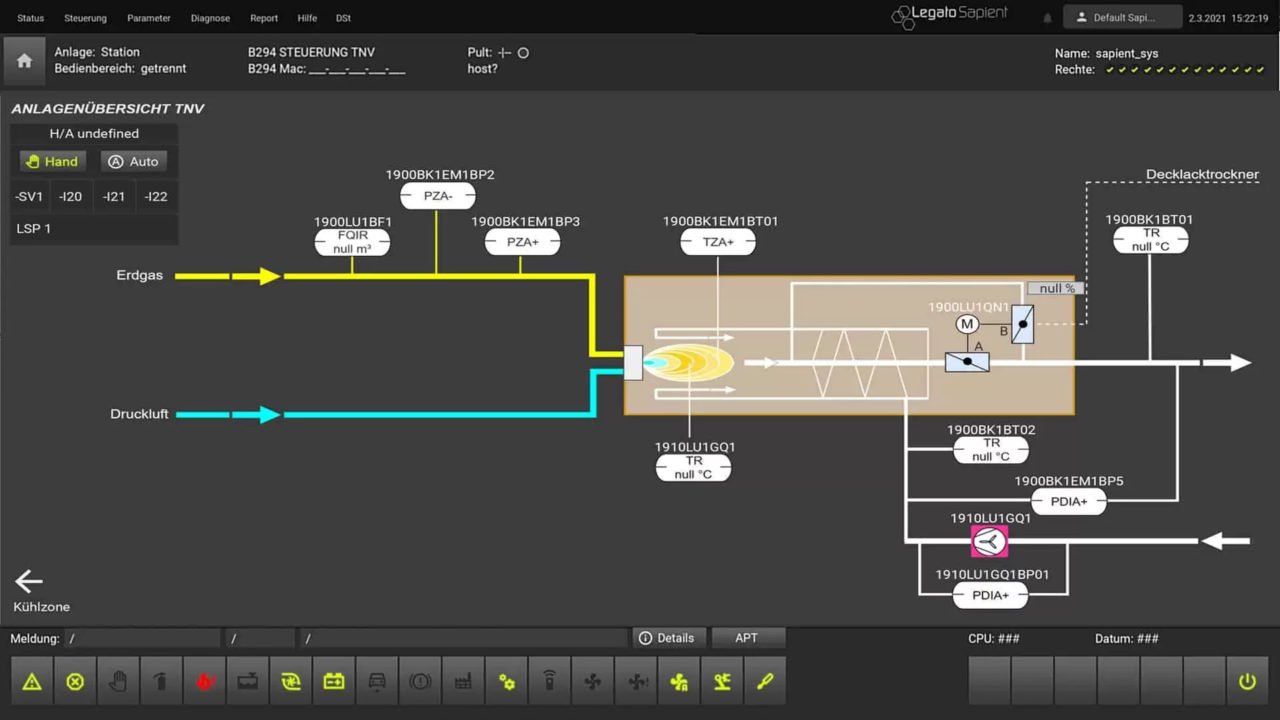

Click-Demo zum HMI-SCADA-System von Legato Sapient

Der nebenstehende Screenshot zeigt eine typische HMI-Visualisierung aus dem Bereich der Verfahrenstechnik (VT). Die obere Kopfzeile stellt das zentrale Steuerungsmenü der anlagenspezifischen HMI-Applikation dar. Hierüber erfolgt die Navigation zwischen den einzelnen Bereichen sowie die Steuerung der Applikation.

Das Look & Feel der HMI-Visualisierungen ist über den HMI-Designer frei gestaltbar, Objektbibliotheken unterstützen die Standardisierung von grafischen und funktionalen Elementen. Das nachfolgende Beispiel zeigt jeweils typische Kopf- und Fußzeilen, wobei in der Kopfzeile in der Regel die grundlegenden Informationen zur HMI-Visualisierung dargestellt sind. Die Fußzeile der HMI-Visualisierung ersetzt die Bedienung der klassischen „Operator Panels“ über Hardware-Taster.

Häufige Fragen zu HMI SCADA-Systemen und MES

Was ist SCADA?

Die Abkürzung SCADA steht für Supervisory Control and Data Acquisition. SCADA ist in der Automatisierungspyramide definiert als die Ebene zwischen der Steuerungs- und der Planungsebene und stellt somit das Verbindungselement zwischen direkter Maschinenbedienung, beziehungsweise dem Fertigungsprozess und der Planungsebene einer Anlage dar. SCADA-Systeme werden eingesetzt, um Anlagen aus der Ferne zu überwachen und Daten zu sammeln und zu verarbeiten.

Welche Rolle spielt das HMI in einem SCADA-System?

Die Schnittstelle zwischen Mensch und Maschine (Human-Machine-Interface, HMI) ermöglicht es den Werkern, die Maschinen einer Anlage digital zu bedienen. Grafische Darstellungen der gesamten Fördertechnik, sowie detaillierte Informationen zu Temperatur, Druck, Wasserfluss oder Ähnlichem versorgen die Arbeiter mit Echtzeitdaten. Jeder Prozess hat seine eigene HMI, die vom Werker eingestellt und überwacht werden kann. Die Zusammenführung aller HMIs in ein System bilden das SCADA-System.

Warum ein MES installieren, wenn es ein SCADA-System gibt?

Ein SCADA-System sammelt und überwacht lediglich die Daten einer Anlage. In einem MES werden die Daten zusammengeführt, um Entscheidungen auf Managementebene zu treffen. Dazu gehören die Berechnung der OEE, die Analyse der Daten hinsichtlich Effizienzverluste und die Umsetzung von Strategien zur Kostensenkung und Maximierung der OEE. SCADA dient demnach der Steuerungsebene, während das MES auf der Planungsebene arbeitet. Beide sind für Industrie 4.0 unerlässlich.

Nehmen Sie persönlich Kontakt mit mir auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Schreiben Sie mir gerne über das Kontaktformular.

Dominik Weggler

Sales Team Germanedge

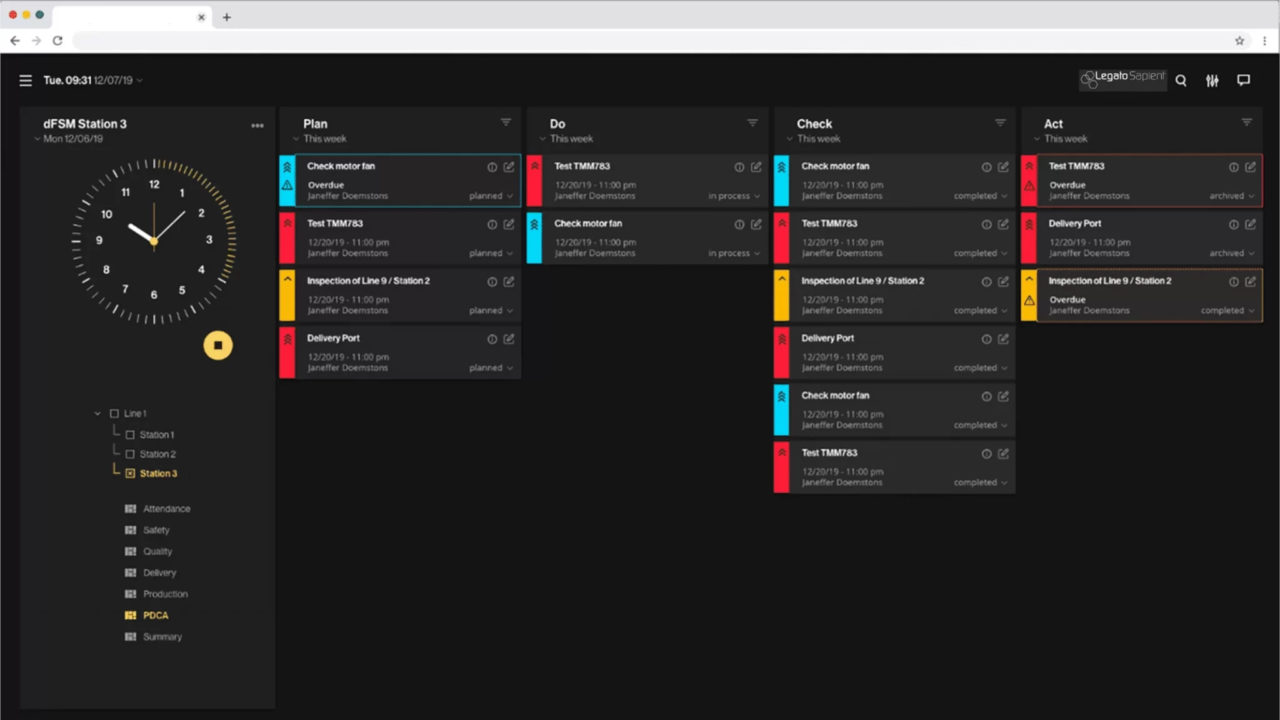

Digitales Shopfloor Management

Shopfloor mit System

In der Morgenrunde im klassischen Sinne, werden alle Mitarbeiter auf Grundlage übergreifender Standards auf Stand gebracht und Themen des vergangenen Tages werden besprochen und die Ergebnisse aus diesem Gespräch werden vor einer Pinnwand diskutiert. Die Morgenrunde bzw. das Shopfloor Management beinhaltet in der Regel Themen aus den Bereichen Qualität, Arbeitssicherheit, Produktivität/Performance, Maßnahmensteuerung und Logistik.

In vielen Produktionsunternehmen hat sich die Morgenrunde bzw. das Shopfloor Management als sehr effektives Werkzeug zur kontinuierlichen Verbesserung etabliert. Trotzdem ergeben sich im Zeitalter von Industrie 4.0 und der Digitalisierung (Digital Factory) neue Chancen und Möglichkeiten, wie bestehende Prozesse angepasst und optimiert werden können, ganz nach dem Motto „Traditionelles hat sich bewährt… und muss sich trotzdem verändern“, wobei die grundlegenden Inhalte der klassischen Morgenrunde erhalten bleiben.

Die Digitalisierung der Morgenrunde als digitales Shopfloor Management ersetzt die bisherige dezentrale Aufbereitung der Daten in Tools wie Excel oder Power-Point. Anstatt dessen wird ein zentrales Shopfloor System zur Datenerfassung, deren Archivierung und Bereitstellung sowie deren Aufbereitung eingesetzt. Diese Digitalisierung der Morgenrunde bringt einige Vorteile mit sich, die hier exemplarisch in fünf Effizienzfeldern zusammengefasst sind:

1. Schicht- und abteilungsübergreifende Informationsweitergabe

Für die Morgenrunde im klassischen Sinne ist der manuelle Aufwand zur Vorbereitung oft erheblich, da die relevanten Daten zusammengestellt und aufbereitet werden, um anschließend in Papierform an die Pinnwand gehängt zu werden. Trotz des erheblichen Aufwands für die Vorbereitung sind die Informationen lediglich lokal vorhanden.

Durch den Einsatz eines zentralen, datenbankbasierten Shopfloor Systems und die entsprechende automatisierte Bereitstellung der Daten, sind die Informationen immer und überall abrufbar. Nur so kann gewährleistet werden, dass wichtige Informationen einfach und schnell verteilt werden. Treten beispielsweise Anlagenstörungen auf, sind diese Informationen nicht nur für die Teilnehmer der Morgenrunde von Bedeutung. Vielmehr sollten diese Informationen möglichst einfach und schnell an andere Bereiche verteilt werden.

2. Flexible Datenanalyse nach Bedarf

Wie bereits beschrieben, bedarf es eines enormen Vorbereitungsaufwands, um die Daten für die klassische Morgenrunde aufzubereiten. Werden Probleme erkannt, sind ggf. weiterführende Informationen von Bedeutung, die so gar nicht vorliegen.

Durch die elektronische Erfassung (automatisch und manuell) der Daten und deren Archivierung liegen die Informationen zentral in der Datenbank vor. Zusätzlich erfolgt im zentralen Shopfloor System eine automatische Aufbereitung der Daten (z.B. in Form von Aggregationen). Die zentrale Archivierung der Daten und deren Aufbereitung erlaubt die Erstellung flexibler Analysen ohne zusätzliche Vorarbeit. Die Mitarbeiter werden in die Lage versetzt, flexibel eigene Auswertungen auf Basis historischer Daten zu erstellen.

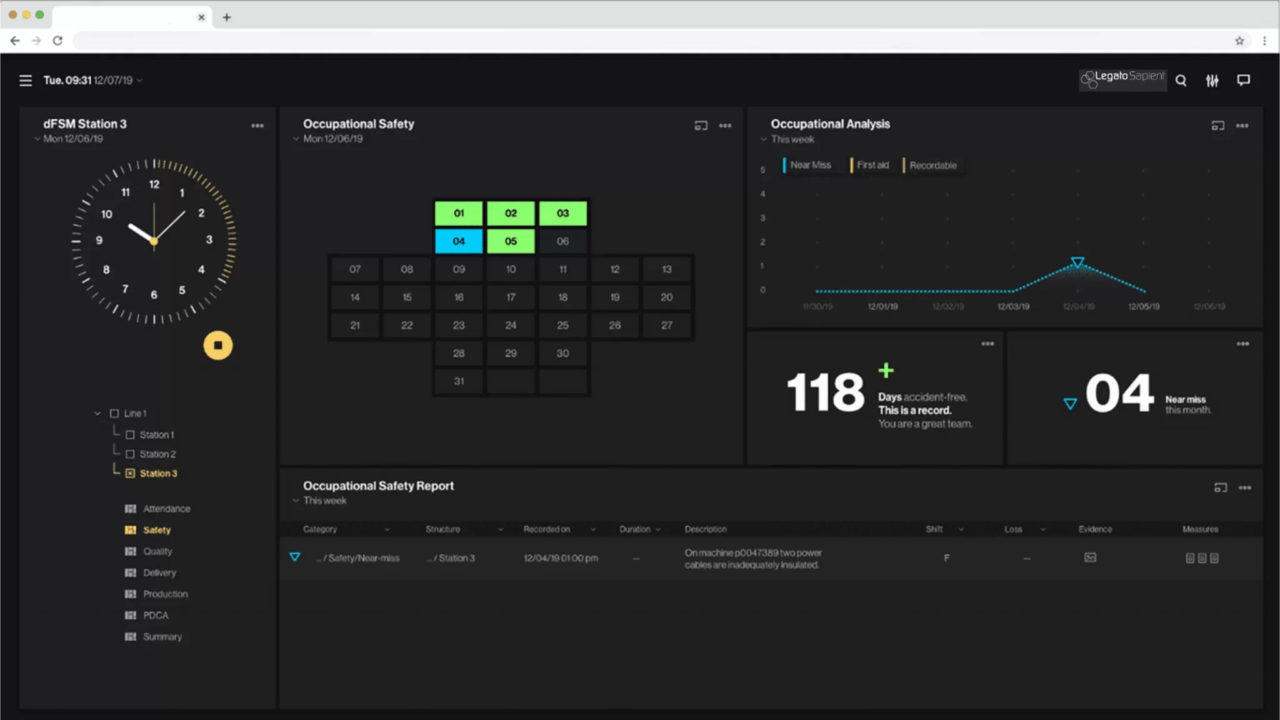

Durch die Betrachtung von Verläufen und Trends können Abweichungen direkt erkannt und gezielt behandelt werden. Alle Auswertungen und Visualisierungen beruhen dabei auf den gleichen Ur-Datensätzen, wodurch keine Diskrepanzen zwischen Ur-Daten und berechneten Daten entstehen. Ein Drill-Down bis ins Detail ist dadurch einfach möglich!

3. Mitarbeitermotivation

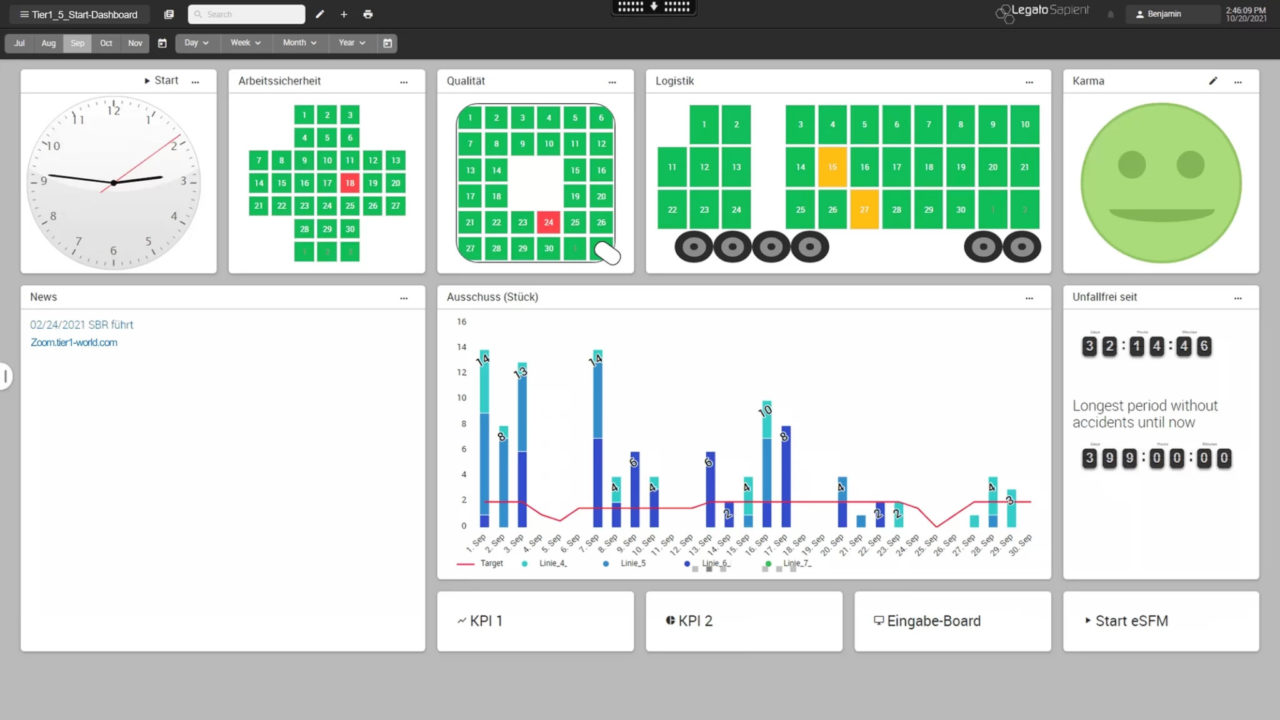

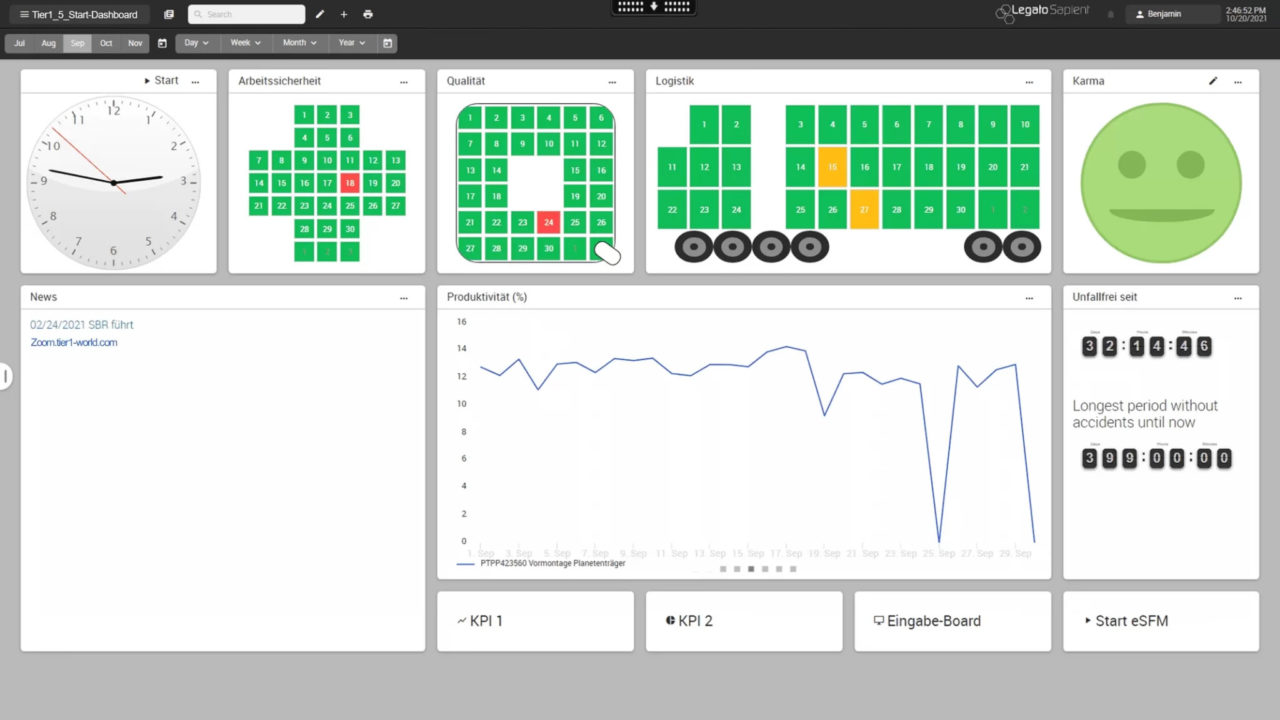

In der klassischen Morgenrunde spielen größtenteils rationale Themen eine Rolle, das Thema „Mitarbeitermotivation“ findet nur selten einen Platz in einer solchen Runde. Die Archivierung der Daten (z.B. Arbeitsunfälle oder erreichte Stückzahlen) und deren Betrachtung im Verlauf erlaubt zusätzlich eine Visualisierung von Informationen, die Auswirkungen auf die Mitarbeitermotivation haben – so können in der digitalen Morgenrunde „Erfolge“ visualisiert werden, die Auswirkungen auf die Mitarbeitermotivation haben. Beispielsweise kann im Bereich der Arbeitssicherheit das Thema „Unfallfrei seit…“ visualisiert werden.

Die Produktivität oder Performance der vergangenen Schicht könnte zum Beispiel in Form eines Smileys unterstrichen werden. Wurde die geplante Stückzahl erreicht, erscheint ein lachender Smiley und färbt sich grün. Weitere Szenarien sind natürlich denkbar.

4. Visualisierung von Daten aus verschiedenen Systemen in einer Oberfläche

In bestimmten Situationen ist es notwendig, den Prozess oder ein bestimmtes Problem detaillierter zu analysieren. Hierzu sind zusätzliche Informationen, abseits der Daten aus der Morgenrunde notwendig. Bisher lagen solche Informationen nicht ad-hoc vor, vielmehr musste der Mitarbeiter diese in weiteren Systemen/Dateien „zusammensuchen“. Im Zeitalter von Industrie 4.0 sollte dieser Workflow soweit vereinfacht werden, dass alle relevanten Informationen direkt in einer Ansicht zur Verfügung stehen. Für den Bereich digitales Shopfloor Management bedeutet dies eine Integration der Daten aus Drittsystemen (z.B. Qualitäts- und Logistiksysteme) im zentralen Shopfloor System.

5. Effizient kommunizieren – Shopfloor Management als Dialogplattform

Neben den bisher vorgestellten Inhalten einer Morgenrunde stellt der KVP (Kontinuierlicher Verbesserungsprozess) bzw. die daraus resultierende Prozessverbesserung natürlich eines der Kernelemente dar. In der klassischen Morgenrunde werden Maßnahmen, die zu einer möglichen Prozessverbesserung führen, definiert und auf der Pinnwand inkl. Verantwortlichkeit und Plandatum aufgeführt – Die Maßnahme bzw. deren Status wird nur manuell getrackt.

Maßnahmen zentral im Sopfloor System hinterlegen

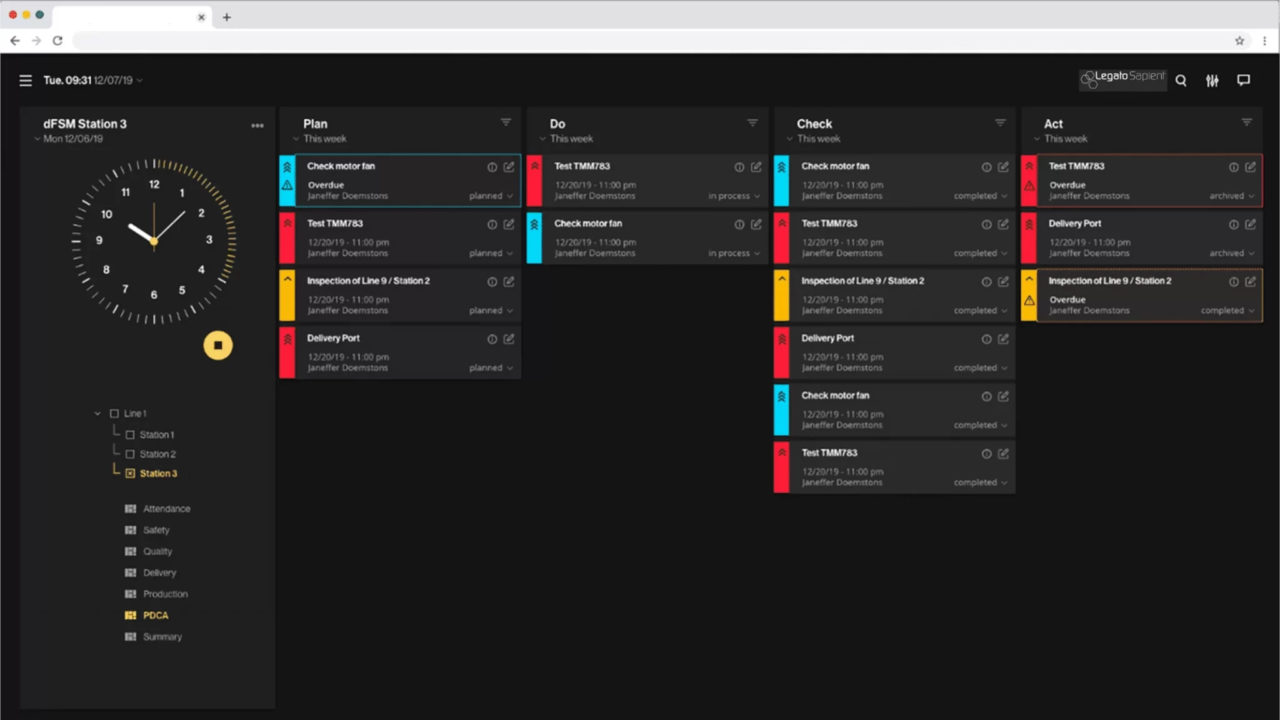

Im Kontext der digitalen Morgenrunde werden die Maßnahmen im zentralen Shopfloor System angelegt und archiviert – ändert sich der Status etc. wird die Maßnahme automatisch aktualisiert. Trotzdem bleibt der bekannte Ablauf erhalten: Im Rahmen des KVP werden Maßnahmen definiert, die regelmäßig auftretende Probleme (z.B. Qualität, Anlagenstörung, etc.) dauerhaft beseitigen sollen. Der PDCA-Zyklus bzw. der Demming-Kreis definiert vier Phasen, die innerhalb des Verbesserungsprozesses durchlaufen werden:

- Eine Maßnahme wird definiert (P – Plan)

- Anschließend wird die Maßnahme getestet (D – Do)

- Das Ergebnis der Maßnahme wird sorgfältig geprüft (C – Check)

- Einführen der Maßnahme auf breiter Front (A – Act)

Das Tracking der Maßnahmen sowie deren Auswertung anhand der vier Phasen ist dadurch auf Knopfdruck möglich. Tauchen Probleme oder Maßnahmen auf, die nicht direkt gelöst werden können, bedarf es zusätzlicher Hilfe von Experten. Eine Integration von internen Kommunikationsmedien erlaubt das temporäre Hinzuziehen von Wissensträgern, ohne persönlicher Anwesenheit vor Ort.

Durch die Digitalisierung der Morgenrunde entsteht ein interaktives, papierloses Shopfloor System für alle produktionsrelevanten Themen, von Maschine bis Mitarbeiter – als Teil eines MES. Für den eigentlichen Systembetrieb sollte das MES bereits in der Grundkonfiguration Funktionen für IT-Systemüberwachung, Monitoring und Alarmierung mitbringen, die je Applikation nur noch geringfügig adaptiert werden müssen.

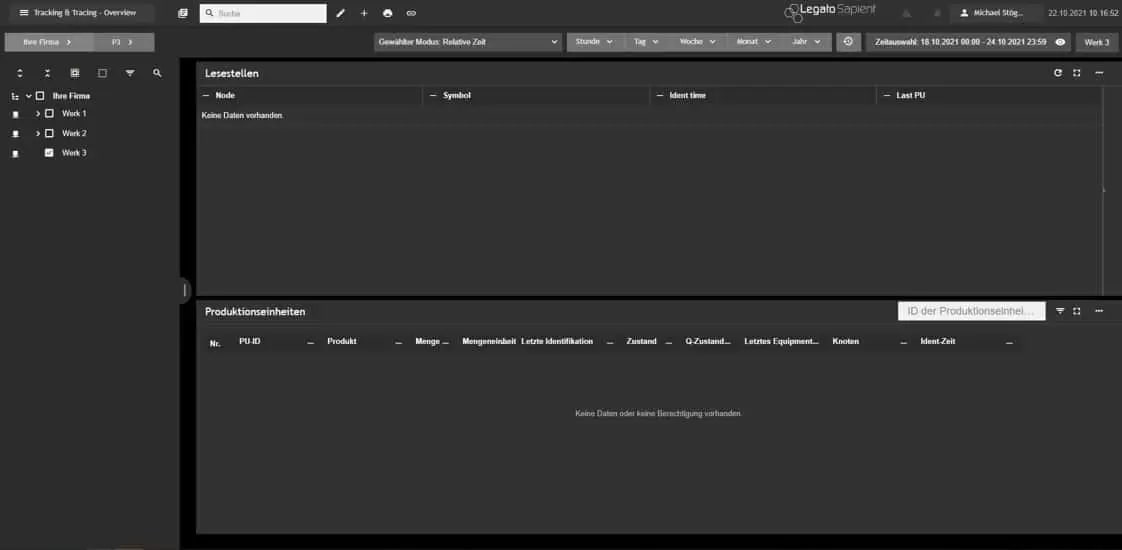

Click-Demo: Digitales Shopfloor Management

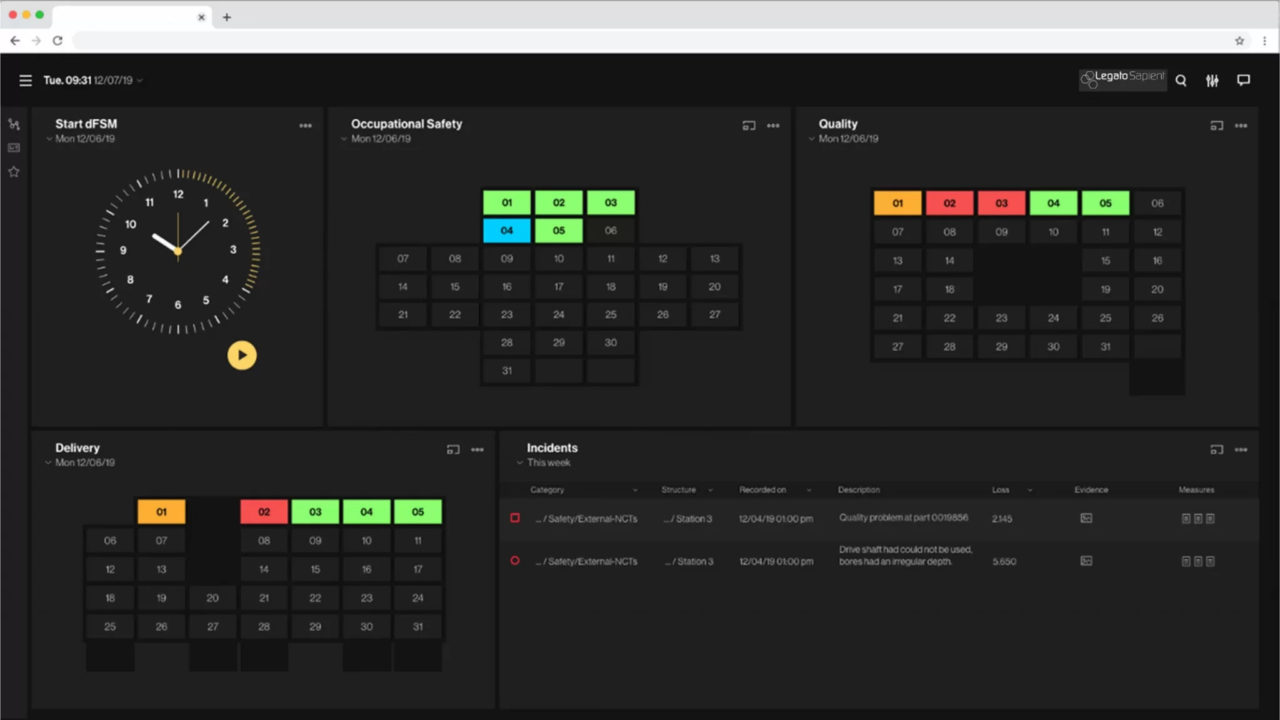

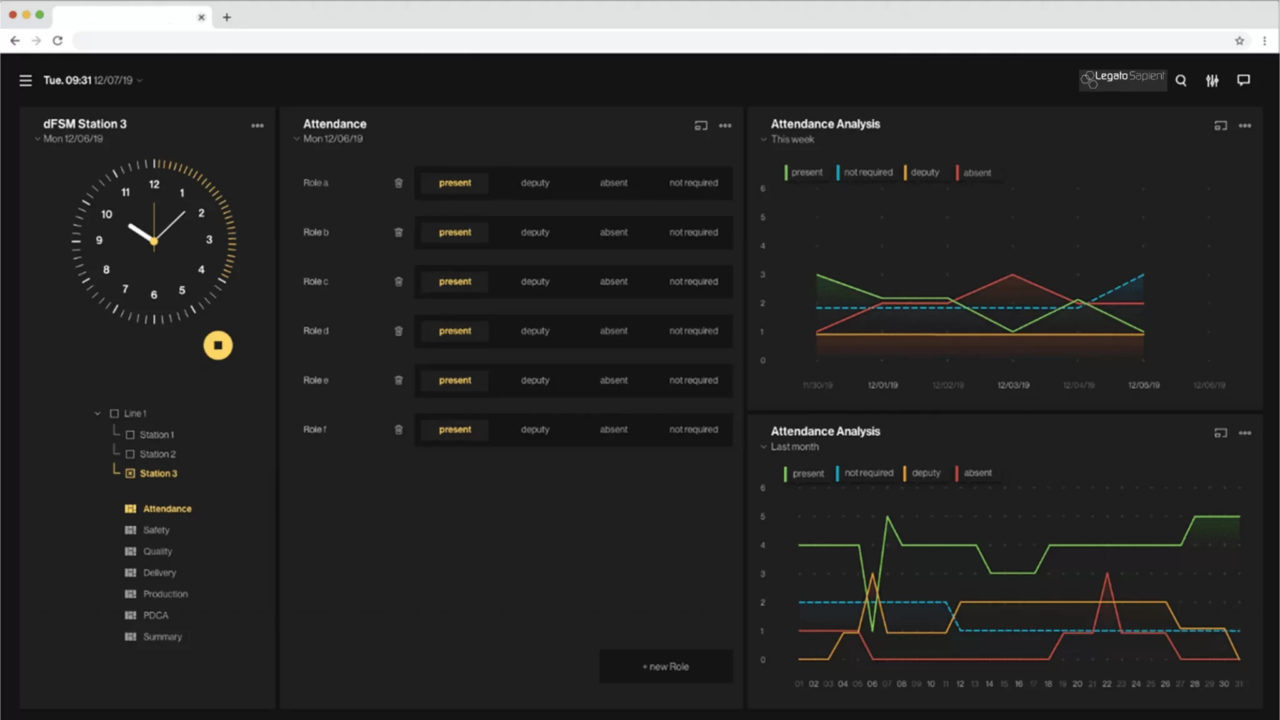

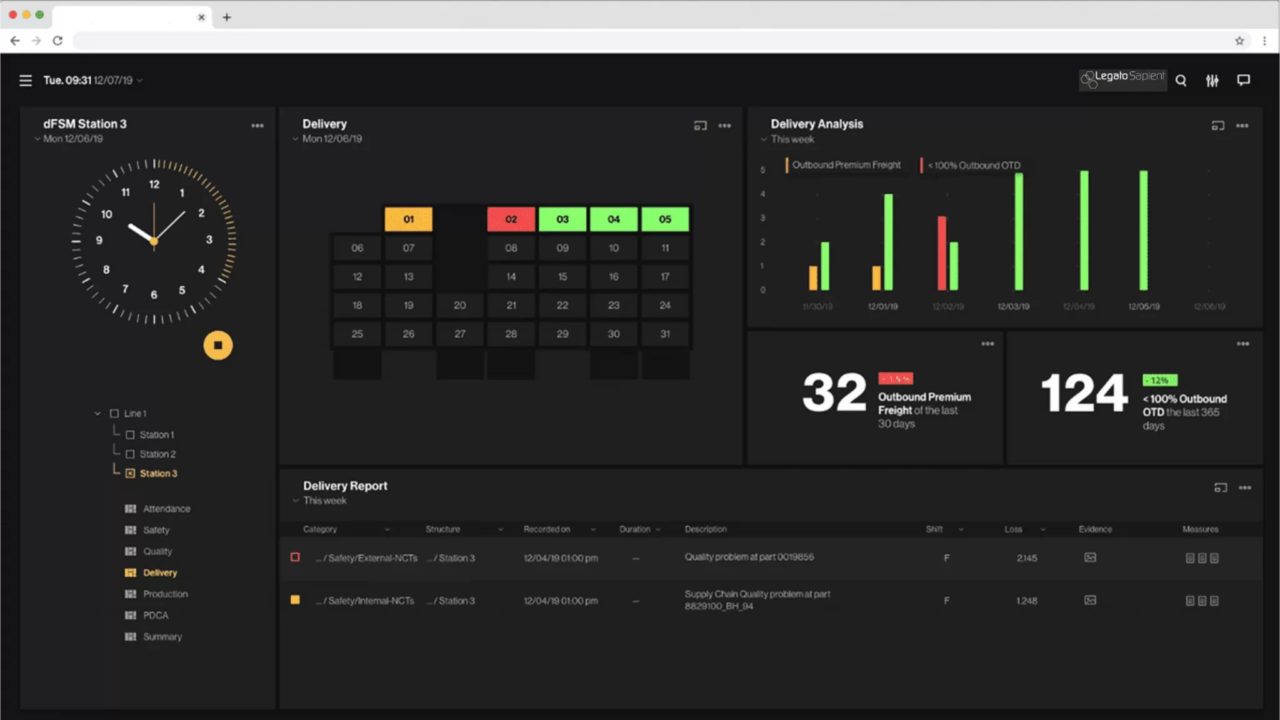

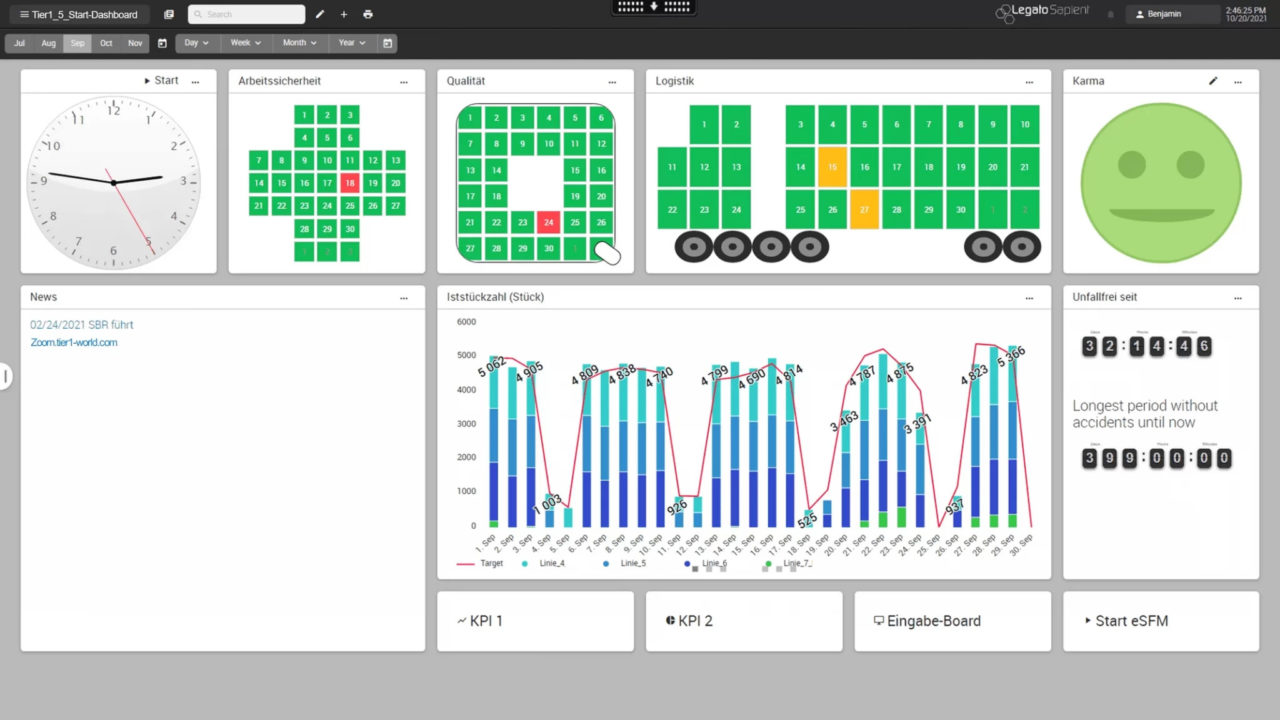

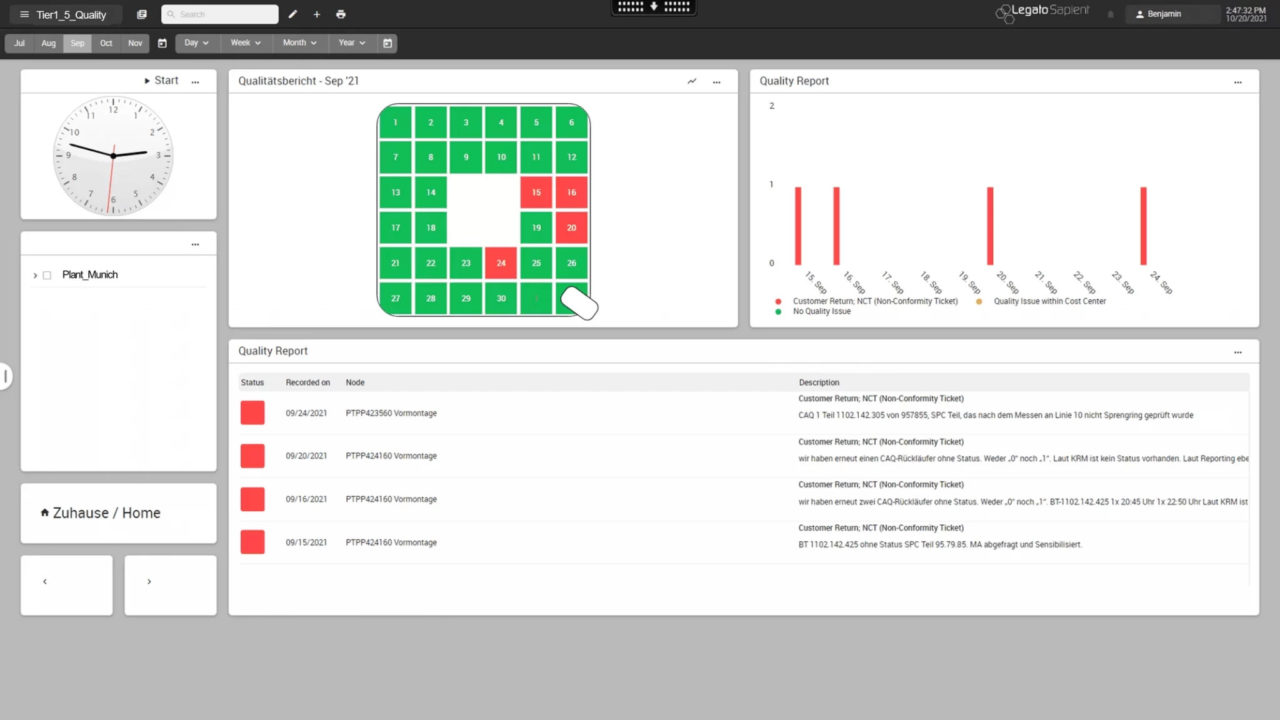

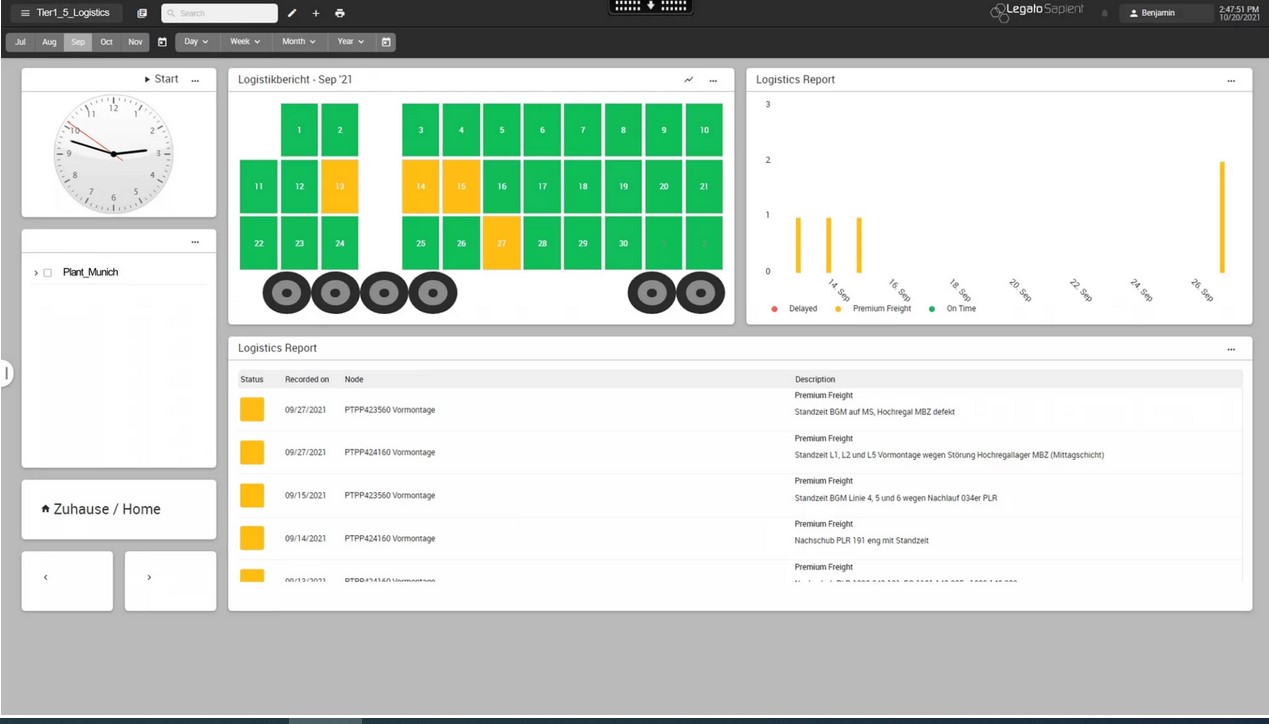

Start-Bildschirm des digitalen Shopfloor Managements der MES-Software Legato Sapient. 20min Morgenrunde wird gestartet. Safety, Qualität und Logistik ist im Fokus.

Vorgegebener Ablauf mit fester Anzahl an Teilnehmern bzw. Rollen. Pro Bereich / Team wird ein Shopfloor Meeting pro Schicht oder Tag abgehalten. Information werden von unten nach oben aggregiert: Vorfälle (z. B. Verspätungen, Unfälle) oder Produktionszahlen (Stückzähler, KPIs) werden unten auf Shopfloor-Ebene erfasst. Auf höherer Ebene stehen die Aggregation dieser Werte dann zur Verfügung. Für Ankündigungen und allg. Informationen dient das News-Boardlet, wo der Informationsfluss von oben nach unten stattfindet.

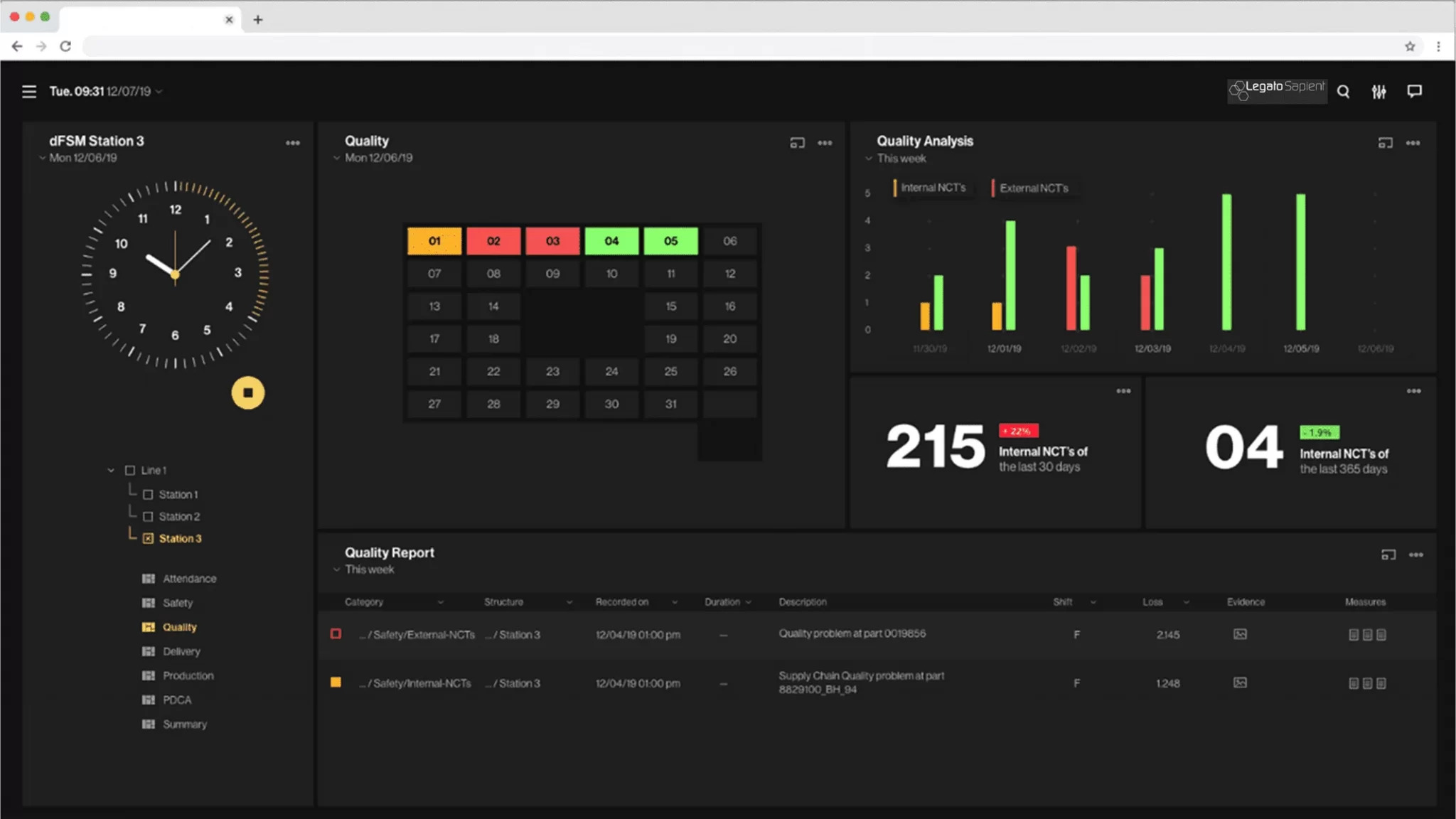

KPI Arbeitssicherheit

Die drei Kalender Safety, Quality, Logistics dienen zur Aufnahme von Incidents. Die Möglichkeit, kundenspezifische weitere Kalender bereit zu stellen, kann gewährleistet werden. Eine Übersicht der vorhandenen Incidents gefiltert auf Bereich und Incident Type ist unten im Shopfloor Dashboard zu sehen, bei Auswahl eines Incidents in der Liste öffnet sich ein Fenster mit einer Detailansicht des Incidents, in welcher dieser bearbeitet werden kann.

Digitales Shopfloor Management: Beispiel mit Fokus auf online Maschinen-, Prozess-, Qualitäts- und Logistikdaten

Das digitale Dashboard bietet direkten Zugriff auf notwendige Daten aller Art und Herkunft. Sie haben mehrere Möglichkeiten des Datenimports:

- Bereits im Shopfloor System vorhanden durch Maschinendatenerfassung

- Manuelle Eingabe im Interval Count Boardlet

- Anbindung über dedizierte Schnittstelle an weiteres System (z.B. SAP, Legacy MES)

- Datei-basierter Import über Daten, die regelmäßig upgedatet und eingelesen werden

Wenn beispielsweise die Logistik diskutiert wird, werden die Verspätungen, teuren Premium Versände, etc. in einen Report zur Verfügung gestellt. Weiterhin werden einzelne Logistikprobleme (Störung im Hochregallager, Nachschub zu spät, …) erläutert. Alles mit Drill down Funktionalität für detailliertere Informationen.

FAQ: Wichtige Fragen zum Digitalen Shopfloor Management

Was ist Shopfloor Management?

In der Fertigung bedeutet „Shopfloor“ so viel wie „Hallenboden“, „Werkstatt“ oder „Fabrikhalle“. Es ist der Ort, an dem die Produktion abläuft und die Wertschöpfung geschieht werden. Shopfloor Management besagt also, dass das Management direkt auf dem Shopfloor stattfindet, d.h. die Produktions- und Wertschöpfungsprozesse werden durch die aktive Präsenz von Managern vor Ort gesteuert.

Warum ist digitales Shopfloor Management von Bedeutung?

Digitales Shopfloor Management ist zum einen geeignet, Prozesse zu verschlanken und Produktionsfehler zu minimieren. Sie erreichen spürbar mehr Transparenz auf Basis der Maschinendatenerfassung und -auswertung. Digitale Shopfloor-Systeme ermöglichen relevante Analysen an einem Ort, in Echtzeit und niedrigschwellig.

Was ist ein Shopfloor Meeting?

ine Shopfloor Meeting ist ein wirksames Instrument des Produktionsmanagements. Sie hat in der Regel eine regelmäßige Tagesordnung, findet täglich statt und dauert etwa 15 Minuten. Shopfloor Meetings sind ein Dialog zwischen Produktionsleitern und -mitarbeitern und tragen dazu bei, Prozessprobleme offen anzusprechen, sie an der Wurzel zu packen und schnell zu beseitigen.

Nehmen Sie persönlich Kontakt mit mir auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Schreiben Sie mir gerne über das Kontaktformular.

Dominik Weggler

Sales Team Germanedge